Способ изготовления деталей с отводами и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Г И,С. А Н И Е

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик 763017

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 05.12.77 (21) 2550070/25-27 с присоединением заявки №вЂ” (23) Приоритет (51) М, Кл.з

В 21 С 37/29

Государственный комитет (53) УДК 621 774.77 (088.8) Опубликовано 15.09.80. Бюллетень № 34

Дата опубликования описания 25.09.80 по делам изобретений и открытий (72) Авторы изобретения

Л. B. Обрушников и В. П. Лукьянов

Всесоюзный научно-исследовательский и проектный институт технологии химического и нефтяного аппаратостроения (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ

С ОТВОДАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к обработке металлов давлением, конкретно к гидравлической штамповке из трубных заготовок деталей тройников, крестовин, корпусов задвижек и других деталей.

Изобретение может быть использовано в энергетическом, химическом и нефтяном аппаратостроении, пищевой промышленности, судостроении и других отраслях.

Известен способ изготовления полых деталей с отводами, заключающийся в заполнении полости заготовки рабочей средой, деформировании заготовки осадкой путем приложения усилий через пуансоны с одновременным регулированием давления рабочей среды в полости заготовки.

Известно устройство для осуществления способа, содержащее разъемную матрицу, полуматрицы которой установлены в резервуаре с рабочей средой с возможностью перемещения в осевом направлении относительно пуансонов, соединенных через опорные плиты соответственно с траверсой и со столом пресса81.

Недостатки известного способа: большая трудоемкость процесса, большой расход металла и низкое качество штампуемых деталей.

Целью изобретения является устранение недостатков известного способа.

Поставленная цель достигается тем, что регулирование давления рабочей среды в полости заготовки осуществляют путем сообщения полости заготовки с автономной полостью, заполненной рабочей средой, изменения давления среды в этой полости рабочей средой, вытесняемой в процессе деформирования из полости заготовки, и последующей передачи давления, среды в этой полости на один из пуансонов. Устройство для осуществления способа снабжено газовым

l5 цилиндром с установленным в нем поршнем с двумя штоками, один из которых электрически связан с траверсой, а другой посредством трубопровода и канала, выполненного в пуансоне, воздействует на рабочую среду, находящуюся в полости заготовки.

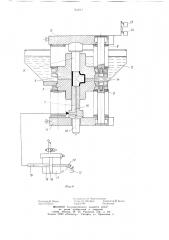

На фиг. 1 и 2 показаны стадии процесса гидростатической штамповки детали типа тройника; на фиг. 3 — график изменения давления; на фиг. 4 — устройство для осуществления способа, разрез.

763017

1S го и

3s

Формула изобретения

Предлагаемый способ осуществляется следующим образом.

При ходе пуансонов 1 производят торцовую осадку заготовки 2. При этом вытесняемой из полости заготовки рабочей средой (объем полости заготовки больше объе ма полости отштампованной детали) сжимают газовую среду в автономной полости 3, изменяя ее первоначальный объем и давление, и используют давление газовой среды для оптимизации режима штамповки. цавление газовой среды, (а следовательно, и давление в полости штампуемой детали) изменяется по закону Бойля-Мариотта: к где Y I — начальный объем газовой среды, V г — любой промежуточный объем газовой среды в автономной полости 3. В полости 3 при рабочем ходе пуансона плавно растет давление (см. фиг. 3). Подбирая (изменяя) первоначальные давления g и объем Ч газовой полости 3, можно получить практически неограниченные возможности для оптимизации процесса штамповки.

Устройство для осуществления способа состоит из полуматриц 4, 5 имеющих возможность осевого перемещения относительно пуансонов 6 и 7 и посаженных на силовые элементы (пакеты тарельчатых пружин) 8 и 9. Верхний и нижний блоки полуматриц закреплены соответственно с помощью опорных плит 10, 11 к траверсе и столу пресса. Полуматрицы помещены в резервуар 12 с рабочей средой. Нижний пуансон 7 имеет хвостовик 13 для выталкивания отштампованной детали 14 и канал 15, сообшаюШий полость заготовки с помощью гидросистемы 16 с газовым цилиндром 17, поршень 8 которого имеет два штока 19 и 20. Шток 19 выполнен в виде плунжера, шток 20 с кулачком 21 на конце служит для связи с системой регулирования (на фиг. не показана) через конечный выключатель 22. Траверса пресса при своем ходе также воздействует на конечные выключатели 23 и 24.

Работа устройства осуществляется в следующей последовательности.

Перед началом процесса штамп находится в разомкнутом состоянии по линии разъема. Верхняя его часть с траверсой пресса находится в верхнем положении. При этом части полуматриц 4 и 5 под воздействием силовых элементов 8 и 9 (тарельчатые пружины) находятся соответственно в нижнем и верхнем крайних положениях. Заготовка устанавливается в нижнюю часть полуматрицы 5 на пуансон 7 и заполняется рабочей средой (жидкостью) из резервуара 12. При рабочем ходе части полуматриц 4 и 5 смыкаются за счет сжатия тарельчатыми пружинами 8 и 9. Торцами пуансонов 6 и 7 герметизируют полость заготовки, при этом траверса пресса воздействует на конечный, выключатель 23, который дает команду raзовому цилиндру 17 на ход плунжера 19 вперед, чем обеспечивается первоначальное давление ($I) в полости штампуемого изделия.

При дальнейшем ходе пуансонов 6 и 7 происходит осадка заготовки и вытеснение излишнего объема рабочей среды (поскольку объем заготовки больше объема отштампованной детали) . Плунжер 19 с поршнем 18 отходит назад, уменьшая тем самым объем газовой полости цилиндра 17 и повышая давление как в полости цилиндра, так и в полости штампуемой детали 14 (тройник).

В конце процесса штамповки траверса пресса нажимает на конечный выключатель 24, выдавая команду плунжеру 19 на ход назад, чем обеспечивается сброс давления в полости штампуемого изделия. При ходе траверсы пресса вверх конечный выключатель 23 выдает команду на ход плунжера 19 с поршнем 18 вперед. Шток 20 с кулачком 21, воздействуя на конечный выключатель 22, останавливает поршень 18 в исходном положении, обеспечивая тем самым необходимый первоначальный объем газовой полости цилиндра 17.

Использование предлагаемого способа и устройства для гидростатической штамповки полых деталей обеспечивает по сравнению с сушествуюшими способами следуюшие преимушества: а) более благоприятные условия для перемешения металла заготовки в вытяжные отверстия матрицы, что позволяет получать большую степень формоизменения;

6) получение детали с большей высотой отростков; в) полу.чение детали сложной формы; г) получение детали более тонкостеннОЙ; д) получение детали с минимальным утолшением стенки и утонением ее; е) уменьшение расхода металла.

1. Способ изготовления полых деталей с отводами, заключаюшийся в заполнении полости заготовки рабочей средой, деформирование заготовки осадкой путем приложения усилий через пуансоны с одновременным регулированием давления рабочей среды в полости заготовки, отличающийся тем, что, с целью снижения трудоемкости, уменьшения расхода металла и повышения качества штампуемых деталей, регулирование давления рабочей среды в полости заготовки осушествляют путем соединения полости заготовки с автономной полостью, заполненной рабочей средой, изменения давления среды в этой полости рабочей средой, вытесняемой в процессе деформирования из полости заготовки и последуюшей передачи давления среды из полости на один из пуансонов.

2. Устройство для осуществления способа по п. 1, содержашее разъемную матрицу, полуматрицы которой установлены в резер763017 вуаре с рабочей средой с возможностью перемещения в осевом направлении относительно пуансонов, соединенных через опорные плиты соответственно с траверсой и со столом пресса, отличающееся тем, что оно снабжено газовым цилиндром с установленным в нем поршнем с двумя штоками, один из которых электрически связан с траверсой пресса, а другой шток посредством трубопровода и канала, выполненного в пуансоне воздействует на рабочую среду, находящуюся в полости заготовки.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 567523, кл. В 21 С 37/29, 1973.

1У 7В иг 4

Составитель 11. Чернплевская

Редактор H. Вирко Текрсл К. Шу((рин Корректор О. Билак

Заказ 6155 10 Тираж 986 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж--35, Раушская наб., д. 4/5

Филиал ППП «Патент» г. Ужгород, ул. Проектная, 4