Устройство для упрочняющей обработки зубчатых колес

Иллюстрации

Показать всеРеферат

О П И"C:. А-:Й И Е 763028

ИЗОБРЕТЕНИЯ

Союз Советских

СоциалиСтических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 15.08.78 (21) 2656089/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М Кч з

В 21 Н 5/02

Государственный комитет

Опубликовано 15.09.80. Бюллетень № 34

Дата опубликования описания 25.09.80 (53) УД К 621. 777..064 (088.8) по делам изобретений и открытий (72) Авторы изобретения

В. А. Павлов и А. Б. Бет Мухамет (71) Заявитель

Брянский институт транспортного машиностроения (54) УСТРОЙСТВО ДЛЯ УПРОЧНЯ1ОЩЕЙ ОБРАБОТКИ

ЗУБЧАТЫХ КОЛЕС

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении зубчатых колес.

Известно устройство для упрочнения зубчатых колес, содержащее привод врашения зубчатого колеса, четырегорелки для подвода горячей смеси и четыре горелки (сопла) для подвода охлаждающей жидкости, при этом горелки и сопла установлены неподвижно по периферии зубчатого колеса (1).

Недостатками данного устройства являются: — большое коробление колес, требующее дополнительной чистовой обработки; — невысокое качество поверхностного слоя закаленных зубьев, так как не используется явление «упрочнения нагретого металла при его деформации»..

Наиболее известным является устройство для упрочнения зубчатых колес, содержащее два установленных на оправке зубообрабатываюшего станка и подпружиненных навстречу один другому цилиндрических корпуса с пазами, в которых размещены деформирующие ролики, и токоподводяшую систему, электрически связанную с источником питания, регулятором режима работы источника питания и прерывателем. Последний электрически связан с регулятором режима работы; при этом корпуса выполнены токопроводяшими, а токоподводящая система выполнена в виде установленных в пазах корпусов шеток, контактируюших с деформируюшими роликами (21.

Для получения колес с переменной твердостью регулятор режима работы источника питания выполнен в виде копира, 1в установленного на зубообрабатываюшем станке.

Недостатками данного устройства являются: — малая глубина закаленного слоя (0,15 — 0,3 мм), обусловленная тем, что при прохождении электрического тока большой плотности через контакт «деформируюший ролик — зуб колеса» контактирующая поверхность деформирующего ролика нагревается до закалочной температуры и частично теряет свои механические характеристики; — наличие электронного прерывателя и регулятора режима источника питания, что значительно усложняет устройство;

763028 — ограниченность размера щетки, через которую проходит электрический ток от токопроводяшего корпуса к деформируюшему ролику, что вызывает подгорание контакта и ведет к выходу инструмента из строя.

Целью изобретения является повышение качества обработки зубчатых колес.

Указанная цель достигается тем, что корпус, установленный так, что возможно его вращательное движение, выполнен с осевой полостью и с наружными витками резьбы, имеющей профиль исходного контура обрабатываемого зуба. В каждом витке выполнены радиальные каналы для подачи горючей смеси, при этом деформирующие ролики подпружинены и расположены на продолжении витков резьбы, а второй корпус расположен в полости первого и выполнен в виде смесительной камеры горючей смеси.

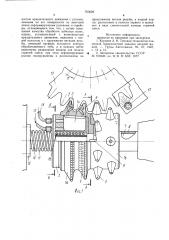

На фиг. 1 изображено устройство, общий вид; на фиг. 2 — разрез А — А фиг. 1; на фиг. 3 — разрез Б — Б фиг. 1; на фиг. 4— деформирующий ролик, установленный в корпусе устройства; на фиг. 5 — деформирующий ролик, вид сверху; на фиг. 6 — корпус устройства, развертка. Устройство содержит два корпуса: вращающийся и невращающийся. Вращающийся корпус состоит из двух корпусов la и 1в.

Корпус lа выполнен из цветного металла (медь, латунь) и жестко скреплен с корпусом Is, внутри корпуса la размещен невращающийся корпус 2.

На поверхности корпуса la нарезан по винтовой линии уменьшенный профиль исходного контура обрабатываемого колеса, образующий гарантированный зазор с зубьями колеса. На всей внутренней поверхности полученного винта просверлены сопла 3, соединенные со сквозными каналами 4.

В шахматном порядке, т. е. со смещением на величину Л относительно продолжения винтовой линии уменьшенного профиля исходного контура обрабатываемого колеса (см, фиг. 6), установлены на вращающемся корпусе деформирующие ролики 5 с подшипниками качения. Эти ролики смонтированы в пружинящей втулке 6 (см. фиг. 4 и 5); которая за счет вырезов с позволяет деформирующим роликам наклоняться под действием силы от вертикальной оси.

Вращающийся корпус жестко закреплен на оправке фрезерного станка 7 (см. фиг. 1 и 2) с помощью втулки 8 и шпонки 9.

Корпус 2, притерный по наружной конической поверхности к корпусу Iа, установлен на неподвижной (соединенной с суппортом станка) втулке 10 (см. фиг. 1 и 3) и является неподвижным при вращении корпусов la и lв. Невращающийся корпус 2 под действием пружины 11 может перемещаться по шариковым шпонкам 12.

На корпусе 2 в зоне зацепления с зубьями обрабатываемого колеса 13 выполнена смесительная камера 14, соединенная через же скоростью V i разогретый и деформированный зуб подвергается действию охлаждающей жидкости из спрейера 17 и закаливается.

С помощью предлагаемого устройства можно проводить термомеханическую обработку крупномодульных колес, используя стандартное простое оборудование.

Применение термомеханической обработки увеличивает прочностные характеристики поверхностного слоя в 2 — 3 раза и позволяет значительно уменьшать металлоемкость редукторов.

I$

Формула изобретения

Устройство для упрочняющей обработки зубчатых колес, содержащее два корпуса, первый из которых установлен с возможштуцера 15 — и шланги 15 и 16 с баллонами кислорода и ацетилена (см. фиг. 1).

Для закалки разогретого и деформированного профиля зуба установлен спрейер

17, смонтированный на станине станка.

Устройство работает следующим образом.

Зубчатое колесо 13, обработанное с окончательным чистовым размером зуба, устанавливают с минимальным радиальным биением на стол станка и закрепляют. Настte раивают станок так, чтобы за один оборот вращающегося корпуса со скоростью

V зубчатое колесо повернулось на один зуб со скоростью V . Устройство вводят в зацепление с обрабатываемым колесом до по13 лучения контакта деформирующих роликов

5 с зубом колеса.

По шлангам 15 и 16 в смесительную камеру 14 под давлением подают кислород и ацетилен, которые смешиваясь, образуют горючую смесь, поступающую по каналам

Зр 4 и соплам 3 только в зону зацепления корпуса la с зубчатым колесом. Вытекающую горючую смесь из сопел поджигают и поверхность зуба нагревается до полного превращения перлита в ацетенит.

При вращении колеса со скоростью Vi разогретый зуб перейдет в зону работы деформирующих роликов 5. Так как последние смещены относительно винтовой линии и расположены в шахматном порядке, расстояние между соседними роликами будет боль3Q ше ширины впадины . > s0 обрабатываемого колеса на величину 2 а (фиг. 6), Поэтому при входе в зацепление с зубьями колеса соседние деформирующие ролики будут сближаться до получения расстояния между ними, равного ширине впадины между зубьями.

3s Такое сближение возможно за счет деформации пружинящей втулки 6. Для получения различной степени деформации поверхностного слоя зуба производят установку сменных пружинящих втулок 6 с различной тол40 шиной стенки 8 (фиг. 5).

При дальнейшем вращении колеса с той

763028 ностью вращательного движения с установленными на его поверхности по винтовой линии деформирующими роликами, и спрейеры, отличающееся тем, что, с целью повышения качества обработки зубчатых колес, корпус, установленный с возможностью вращательного движения, выполнен с осевой полостью и с наружными витками резьбы, имеющей профиль исходного контура обрабатываемого зуба, а в каждом витке выполнены радиальные каналы для подачи горючей смеси; при этом деформирующие ролики подпружинены и расположены на продолжении витков резьбы, а второй корпус расположен в полости первого и выполнен в виде смесительной камеры горючей смеси.

Источники информации, принятые во внимание при экспертизе

1. Коровин А. И. Типовая технология пламенной поверхностной закалки деталей машин. — Труды Автогенмаш, М., 27, 1967, с. 13 и 14.

ip 2. Авторское свидетельство СССР № 570440, кл. В 21 Н 5/02, 1977.

763028 иг. 1

Pzzz.б

Ри г.б

Составитель В.луконин

Редактор Н. Вирко Техред К. Шуфрни Корректор О. Билак

Заказ 6155I10 Тираж 986 Подписное

ВНИИПИ Государственного комитета СССР но делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4)5

Филиал ППП «Патент>, г. Ужгород, ул. Проектная, 4