Стан для переменно-периодической прокатки трубчатых конических изделий

Иллюстрации

Показать всеРеферат

АНИЕ

Союз Советских

Социалистических

Республик

О П

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 17.07.78 (21) 2644206/25-27 с присоединением заявки №вЂ” (5 I ) М, Кл, з

В 21 Н 8/00

СССР

Опубликовано 15.09.80. Бюллетень № 34

Дата опубликования описания 25.09.80 (53) УДК 62! .771..06 (088.8) оо делам изобретений и открытий (72) Авторы изобретения

В. Н. Кленикский и В. К. Масюков (71) Заявитель

Минский мотоциклетный и велосипедный завод (54) СТАН ДЛЯ ПЕРЕМЕННО-ПЕРИОДИЧЕСКОЙ ПРОКАТКИ

ТРУБЧАТЫХ КОНИЧЕСКИХ ИЗДЕЛИЙ

ГооУдарственный комитет (23) Приоритет

Изобретение относится к обработке металлов давлением и, в частности, может быть использовано для изготовления велосипедных вилок.

Известны ротационно-обжимные машины для обработки трубчатых заготовок, содержащие неподвижную головку, в сквозном отверстии которой расположен шпиндель, имеющий диаметральный паз с матрицами, установленными с возможностью возвратно-поступательного перемещения в радиальном направлении. Между шпинде- 1о лем и внутренней поверхностью головки расположена обойма с роликами, частично выступающими своей боковой поверхностью.

Привод механизма подачи заготовки в рабочее пространство может быть механическим, гидравлическим или пневмогидравлическим (1).

Конические трубчатые изделия, изготовленные на этих машинах, имеют утолщенные стенки, и следовательно, большой вес.

Известен также стан для переменно-периодической прокатки трубчатых конических изделий, содержащий неподвижную клеть с валками, имеюгцими ручьевой калибр переменного профиля, силовой привод валков, подвижную вдоль оси прокатки каретку и механизм ее перемещения с реверсивным приводом, установленный в каретке поворотный шпиндель с патроном для зажима заготовки и кинематически связанный с силовым приводом валков механизм для регулирования режима прокатки (2(.

Прокатка производится путем осуществления подачи изделия в валки на определенную величину, когда между ними максимальный зазор, и обжатия изделия за счет уменьшения размеров калибра и выталкивания изделия назад.

При каждом следующем обороте валков операции повторяются, причем подача изделия последовательно увеличивается, а изделие все глубже входит в зев валков, пока не начнет прокатываться на всю свою длину.

При прокатывании трубы волна деформации металла движется вдоль оси заготовки, вследствие чего происходит удлиHe ние готового изделия относительно заготовки. Величина удлинения зависит от соотношения диаметров трубы-загстовки и готового изделия, от величины деформации металла. Но так как диаметр трубы и толщина ее стенок различны в пределах допуска, пре763029 дусмотренного ГОСТом, то и величина деформации оказывается различной. Поэтому и величина удлинения заготовок в процессе прокатки также колеблется в довольно широких пределах, приводя к тому, что фактическое поцикловое увеличение подачи не соответствует заданному режиму, т. е. расчетной величине подачи. В результате формующие валки оказываются либо недогружены, либо перегружены. В случае недогрузкр нерационально расходуется энергия привода, а в случае перегрузки деформация металла начинает распространяться не только вдоль оси, но и по радиусу, вглубь изделия, что приводит к утолщению стенок. Чтобы избежать последнего, в описываемом устройстве шпиндель снабжен оправкой, на которую заготовка насаживается перед началом прокатки. Но в этом случае из-за различия внутренних размеров заготовок и завальцовки торцов при насаживании заготовки на оправку происходит дорнование отверстия, на что расходуется значительное количество энергии.

Целью изобретения является улучшение качества прокатной поверхности изделий и снижение удельных энергозатрат.

Указанная цель достигается тем, что стан снабжен фрикционной муфтой, установленной между поворотным шпинделем и кареткой, и гидроцилиндром, связанным с патроном зажима заготовки, установленным на каретке. Механизм перемещения каретки выполнен в виде винтовой передачи, при этом поворотный шпиндель выполнен в виде ходового винта. Механизм для регулирования режима прокатки установлен на неподвижной клети с прот воположной относительно подвижной каретки стороны валков и выполнен в виде подвижного ра и толкателя с подпятником, контакт . ощим с торцом заготовки. Поворотный;:.пиндель выполнен со сквозным осевым отверстием, а шток гидроцилиндра размещен в этом отверстии.

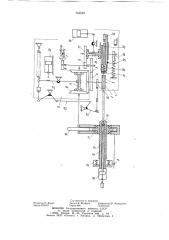

На чертеже изображена принципиальная схема стана.

Неподвижная клеть 1 стана чмеет валки

2 с ручьевым калибром 3 pep("энного профиля. Валки 2 кинематически связаны посредством шестерен 4 — 7 с силовым приводом (на чертеже не показан). Подвижная вдоль оси прокатки каретка 8 связана с реверсивным приводом 9 через шестерню IO и винтовую передачу — винтовую шестерню 11 и ходовой винт 12.

Каретка 8 снабжена поворотным шпинделем, выполненным в виде ходового винта 12, который связан с кареткой 8 через фрикционную муфту 13.

Поворотный шпиндель, образованный ходовым винтом 12, снабжен патроном 14 для зажима заготовки и имеет сквозное осевое отверстие, через которое пропущен шток 15 силового цилиндра 16, управляющего патроном 14 для зажима заготовок.

2D

zs зо

ЗЮ

4$

so

Реверсивный привод 9 каретки 8 включает муфту сцепления 17, поочередно входящую в зацепление с коническими шестернями 18, 19, кинематически связанными с силовым приводом. Силовой цилиндр 20 предназначен для управления муфтой сцепления 17 посредством двуплечего рычага 21, одно плечо которого посредством рычажной системы 22 связано с кулачком 23, установленным на одном валу с нижними валками 2.

Устройство для регулирования режима прокатки выполнено в виде кулачкового механизма 24, кинематически связанного с силовым приводом посредством муфты сцепления 25, управляемой силовым цилиндром

26, и шестерен 27, 6, 7 и установлено на неподвижной клети 1 с противоположной относительно подвижной каретки 8 стороны.

Устройство задачи режима прокатки снабжено подвижным упором 28, расположенным вдоль оси прокатки и связанным посредством тяги 29 с кулачковым механизмом 24. Упор 28 имеет толкатель 30 с подпятником 31 на одном конце для взаимодействия с торцом заготовки в момент подачи ее в ручьевой калибр 3 валков 2. Другой конец толкателя 30 предназначен для воздействия на переключатель 32 силового цилиндра 26.

Фрикционная муфта 13, соединяющая каретку 8 с ходовым винтом 12 должна иметь момент трения больший мг . -а сопротивления каретки 8 при ее пе ..щении вдоль оси прокатки, но меньший,.-,ro крутящего момента на ходовом винте 12, осевая составляюшая которого равна пределу продольной устойчивости прокатываемой заготовки при ее контактировании с подпятником 31 устройства для регулирования режима прокатки.

Стан работает следующим образом.

Перед началом прокатки шпиндель и упор 28 устройства для регулирования режима прокатки находятся в крайнем левом положении. Включением силового привода врашение передают через шестерни 4 — 7 на валки 2. Трубчатую заготовку, подлежащую прокатке, посредством силового цилиндра

16 зажимают в патроне 14. Затем муфта сцепления 17 входит в зацепление с конической шестерней 18, подключая таким образом к силовому приводу винтовую передачу. Благодаря выбору соответствующего момента трения фрикционной муфты 13 ходовой винт 12 вместе с кареткой 8 перемегцаются вправо, подавая заготовку в калибр 3 валков 2. Как только торец заготовки придет в контакт с подпятником 31 толкателя 30, прекращается осевое движение ходового винта 12, вследствие чего последний, преодолевая момент трения фрикционной муфты 13, вращается вместе с винтовой шестерней Il, до тех пор, пока толкатель 30, воздействуя другим концом на переключатель 32 силового цилиндра 26, не

763029

Формула изобретения вызовет его срабатывание. При этом муфта сцепления 25 входит в зацепление с шестерной кулачкового механизма 24, подключая его к силовому приводу. Посредством тяги 29 кулачковый механизм 24 отводит упор 28 вместе с толкателем 30 вправо на величину, соответствующую увеличению последующей подачи заготовки, до тех пор, пока кулачок 23 через рычажную систему

22 и рычаг 21 не возвратит муфту 17 в нейтральное положение. Заготовка, находящаяся в калибре 3, частично обжимается и выталкивается валками 2 влево. При этом происходит возврат ходового винта 12 на величину первоначальной подачи. Периодическую подачу заготовки аналогичным образом осуществляют до тех пор, пока она не буде прокатана по всей длине. После этого включением муфты сцепления 17 в зацепление с конической шестерней 19 ходовой винт 12 отводится в крайнее левое положение, а готовое изделие удаляется из зоны обработки.

За счет снижения удельных энергозатрат себестоимость изготовления передних вилок велосипеда снижается на 5 — 7 /р.

Внедрение изобретения на Минском мотовелозаводе позволит получить экономию около 50 тыс.рублей.

1. Стан для переменно-периодической прокатки трубчатых конических изделий, содержаший неподвижную клеть с валками, имеющими ручьевой калибр переменного профиля, силовой привод валков, подвижную вдоль оси прокатки каретку механизм ее перемещения с реверсивным приводом, установленный в каретке поворотный шпиндель с патроном для зажима заготовки и кинематически связанный с силовым приводом валков механизм для регулирования режима прокатки, отличающийся тем, что, с целью улучшения качества прокатанной поверхности изделий и снижения удель<о ных энергозатрат, он снабжен фрикционной муфтой, установленной между поворотным шпинделем и кареткой и гидроцилиндром, связанным с патроном зажима заготовки, установленным на каретке, механизм перемещения каретки выполнен в виде винтовой передачи, при этом поворотный шпиндель выполнен в виде ходового винта, механизм для регулирования режима прокатки установлен на неподвижной клети с противоположной относительно подвижной ка2р ретки стороны валков и выполнен в виде подвижного упора и толкателя с подпятником, контактирующим с торцом заготовки.

2. Стан по п. 1, отличающийся тем, что поворотный шпиндель выполнен со сквозным осевым отверстием, а шток гидроцилиндра размещен в этом отверстии.

Источники информации, принятые во внимание при экспертизе

1. Деорднев Н. Т. Обработка деталей редуцированием. Машгиз, 1960, с. 122 — 127.

2. Авторское свидетельство СССР

Хо 144134, кл. В 21 Н 8/01, 1961 (прототип).

763029

Составитель А. Аржанов

Редактор Н. Вирко Тех ред К. Ш у фр и ч Корректор Ю. Макаренко

Заказ 6! 55/! 0 Тираж 986 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4