Способ соединения торового уплотнения с корпусом сосудов давления

Иллюстрации

Показать всеРеферат

Сотс1з Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<гг>763049

Q .г (61) Дополнительное к авт. свид-ву (22) Заявлено 070878 (21) 2654320/25-27 с присоединением заявки ¹ (23) Приоритет

Опубликовано 150980. Бюллетень № 34

Дата опубликования описания 20. 09 . 80 (51)M. Кл.

В 23 К 9/16

Государственный комитет

СССР но делам и.к>йретеиий и открытий (53) УДК 621. 791..75(088.8) (72) Авторы изобретения

В.В. Рощин, В.A. Хаванов и И.К.Кузнецов (71) Заявитель (54) СПОСОБ СОЕДИНЕНИЯ ТОРОВОГО УПЛОТНЕНИЯ

С КОРПУСОМ СОСУДОВ ДАВЛЕНИЯ

Изобретение относится к способу получения неразъемных соединений торовых уплотнений с корпусами и крышками корпусов сосудов с использованием сварки и может найти применение 5 при ремонтных работах н монтажных условиях.

Изобретение может найти широкое применение в химической, энергетической и других отраслях промышленности.10

Известен способ соединения торового уплотнения, обеспечивающий герметизацию корпуса с крышкой сосуда высокого давления путем использования металлических прокладок, установлен- 15 ных между корпусом и крышкой, и сварки усикового шва прокладок (1) .

Недостатком такого способа герметизации является сложность сборки 2р уплотнения, особенно при ремонте, а также недостаточная работоспособность сварного соединения из-за возможного образования трещин и надрывов в корне шва, а также вследствие невоэмож- 25 ности обеспечения глубокого провара соединения.

Целью изобретения является устранение указанных недостатков и получение ремонтопригодного. соединения 3Q торового уплотнения с корпусами сосудов.

Поставленная цель достигается тем, что предварительно определяют величину поперечных перемещений стенки торового уплотнения из условия

Л= и и-ос Т b, где b — перемещенйе стенки торового уплотнения при всех заданных операциях вырезка-сварка;

N — заданное число циклон вырезка-сварка; и — число слоев шва;

d, — коэффициент температурного расширения;

Т1 — температура, при которой металл шва приобретает упругие свойства;

b — средняя заданная ширина разЬ делки, а разделку выполняют шириной, больше заданной, на величину h., при этом в разделку устанавливают технологическое кольцо, а сварку первого слоя осуществляют с неполным проплавлением технологического кольца.

Для повышения качества и работоспособности сварного соединения предварительно выполняют наплавку на по763049

15

25

50

65 верхность торового уплотнения, а ширину резделки выбирают из условия

Ъ где Ь вЂ” ширина разделки;

Ьц — ширина наплавки на поверхность торового уплотнения.

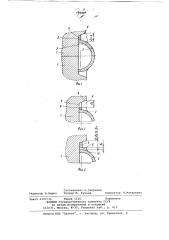

На фиг. 1 изображено торовое уплотнение сосуда давления после сварки монтажного шва; на фиг. 2 — вырезка по монтажному шву при разгерметизации сосуда; на фиг. 3 — торовое уплотнение с предварительной наплавной на торовое уплотнение, где 1 — части корпуса сосуда давления;

2 — торовое уплотнение;

3 — положение торового уплотнения

2 до сварки монтажного шва;

4 — технологическое кольцо;

5 — монтажный шов;

6 — скос разделки на корпусе сосуда;

7 — ремонтное технологическое кольцо;

8 — заданная разделка;

9 - наплавка на торовое уплотнение;

10 — сопряжение поверхности торового уплотнения с поверхностью шва;

Ь вЂ” перемещение стенки торового уплотнения 2 при всех заданных операциях вырезка-сварка;

Ь вЂ” средняя ширина заданной разделки;

Ь вЂ” ширина разделки при наплавке на торовое уплотнение 2;

Ьн — ширина наплавки на торовое уплотнение 2.

Способ осуществляют следующим образом. По ширине Ь5 заданной разделки под сварку, числу N планируемых операций вырезка-сварка, теплофизическим характеристикам металла определяют суммарные перемещения стенки торового уплотнения 2 Д =- и n e T, ° b> .

На корпусе сосуда выполняют разделку под сварку монтажного шва 5, ширина которой составляет Ь +Ь . При сборке соединения в разделку монтажного шва 5 помещают технологическое кольцо 4, толщина которого равна толщине торового уплотнения 2. Сварку монтажного шва 5 соединения выполняют многослойной, при этом сварку первого слоя производят с неполным проплавлением кольца 4.

В случае, когда поверхность торового уплотнения 2 образует с технологическим кольцом 4 острый угол и возникает вероятность образования дефектов в этом месте при сварке, а также при невозможности обработки сварного шва с целью получения плавного сопряжения 10 поверхности торового уплотнения 2 с поверхностью шва непосредственно на изделии, выполняют наплавку 9 на поверхность торового уплотнения 2 и производят ее конгроль и обработку до сборки соединения.

Предлагаемый способ соединения торового уплотнения 2 с сосудом давления обеспечивает его ремонтопригодность путем выполнения заданного числа ремонтных операций вырезка-сварка без замены торового уплотнения 2, так как резку каждый раз производят по металлу монтажного шва 5 или ремонтного шва, не срезая при этом стенку торового уплотнения 2. Резку осуществляют с прорезанием технологического кольца 4 на всю его толщину и одновременно образуют разделку заданной ширины b . Иирина Ь заданной разделки меньше ширины монтажной разделки, а скос разделок 6 на корпусе сосуда каждый раэ выполняют по одному и тому же месту из условия сохранения постоянным расстояния до базовой поверхности режущего и сварочного оборудования.

При повторной герметизации сосуда в разделку 8 помещают ремонтное технологическое кольцо 7 и заваривают шов многослойной сваркой с неполным проплавлением кольца 7. B noou|cce сварки монтажного шва 5 происходит накопление поперечной усадки и перемещений участка торового уплотнения

2 к противоположному скосу 6 разделки. После вырезки по монтажному шву

5 и разгерметизации сосуда участок 3 торового уплотнения 2 остается перемещенным, а после повторнои заварки ремонтной разделки претерпевает дальнейшее перемещение в том же направлении. Это явление повторяется при каждом очередном цикле вырезка-сварка, вызывая последовательное приближение стенки торового уплотнения 2 к скосу 6 на корпусе 1 сосуда. Однако предварительное увеличение ширины монтажной разделки по сравнению с вырезаемой прн ремонте, заданной по крайней мере на величину Д, и расположение скоса 6 раэделок в одном и том же месте обеспечивает разделку при заданном числе операций всегда по металлу шва и, таким образом, целостность торового уплотнения 2 сохраняется.

Пример . В соединении корпуса сосуда давления с крышкой применено торовое уплотнение с сечением ф46х4. Материал корпуса сосуда и торового уплотнения — сталь 12Х18Н10Т

По ГОСТ 5632-72. Сварку торового уплотнения выполняли плавящимся электродом в среде защитного газа, высота наплавки одного прохода равна 2,5 мм.

Заданная разделка имеет среднюю ширину 20 мм, глубину 12 мм и угол скоса кромки 20О . Планируемое число раэгерметизаций 3. Предварительно определяли величину поперечной усадки шва

763049 при всех циклах сварка-вырезка из условия

Ь=нn ò, b .

В данном случае N = 1 монтажная сварка + 3 ремонтные = 4, при глубине разделки 12 мм и высоте наплавки одного прохода 2,5 мм числа слоев и

12/2,5 = 5. Для аустенитного металла шва d = 18 10 1/ С и Т, =800 С, откуда

4 = 4х5х18 10 х800х20 = 5,76 мм.

Учитывая толщину технологического кольца (4 мм) и вычисленную величину

Ь, принимали ширину монтажной разделки 26 мм, а глубину 16 мм.

После сборки соединения и установки технологического кольца производили сварку первого слоя с неполным проплавлением толщины кольца и затем послойно заполняли разделку.

Вырезку монтажного шва при разгерметизации сосуда производили фрезерованием или точением со сквозным прорезанием технологического кольца, после чего части сосуда могут быть разъединены. В процессе вырезки монтажного шва образовывали- заданную разделку шириной 20 мм и скосом, совпадающим со скосом монтажной разделки. Заварку ремонтного шва производили после сборки соединения и установки в разделку ремонтного технологического кольца. Цикл сварка-вырезка может быть повторен запланированное число раз (3 раза) беэ повреждения торового уплотнения, чем обеспечивает многократное . его использование. При этом отпадает необходимость в процессе каждой ремонтной операции заменять торовое уплотнение новым и выполнять приварку торового уплотнения с обеих сторон, что снижает объем сварочных работ вдвое.

Предложенный способ соединения торового уплотнения с корпусом сосудов давления позволяет проводить заранее определенное количество ремонтных операций вырезка-сварка. При этом вырезку производят по монтажному шву, что сохраняет геометрические размеры и форму торового уплотнения и дает воэможность использовать одно торовое уплотнение при неоднократном ремонте. Процесс выполнения ремонтных операций упрощается, так как сварка монтажного шва технологичнее сварки по телу торового уплотнения.

Формула изобретения

35

1. Способ соединения торового уп5 лотнения с корпусом сосудов давления, при котором выполняют с заданной шириной разделку кромки корпуса под сварку последнего с торовым уплотнением, а соединение осуществляют многослойной сваркой, о т л и ч а ю— шийся тем, что, с целью повышения ремонтопригодности соединения с обеспечением заданного числа ремонтных операций вырезка-сварка при выполнении вырезки по шву, предварительно определяют величину поперечных перемещений стенки торового уплотнения из условия

Д= N ° n дТ .b> где Ь вЂ” перемещение стенки торового уплотнения при всех заданных операциях вырезка-сварка, и — число слоев шва, N — заданное число циклов вы25 резка-сварка, б — коэффициент температурного расширения, Т1 — температура, при которой металл *aa приобретает упругие свойства, Ь вЂ” средняя заданная ширина разЪ делки, а разделку выполняют шириной больше заданной на величину Ь, при этом в разделку устанавливают кольцо и сварку первого слоя осуществляют с неполным проплавлением технологического кольца.

2. Способ по и. 1, о т л и ч а ющ и . с я тем, что, с целью повышения качества соединения и его работоспособности, перед разделкой выполняют наплавку на торовое уплотнение, а ширину разделки выбирают из

45 условия

b=b+8

Ъ где Ь вЂ” ширина наплавки на поверхН ность торового уплотнения.

Источники информации, 50 принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 553379, кл. F 16 J 13/10, 1973 прототип.

-Составитель А.Гаврилов

Редактор Н.Вирко Техред М. Кузьма Корректор Ю.Макаренко

Заказ 6197/11 Тираж 1160 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, E-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4