Подвесная конвейерная система для накопления и транспортирования закрепленного на троллеях штучного груза

Иллюстрации

Показать всеРеферат

Ф;

А

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

Союз Советских

Социалистических

Республик ii 763219

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 30.01.78 (21) 2580058/27-11 с присоединением заявки №вЂ” (23) ПРиоритет— (51) М. Кл.з

В 65 G 37)00

Гасударственный комитет

СССР

Опубликовано 15.09.80. Бюллетень № 34

Дата опубликования описания 25.09.80 (53) УДК 621.867..157 (088.8) по делам изобретений н открытий (72) Авторы изобретения

P Г. Орлик, Ф. Г. Смалюк и В. М. Точилин

Проектно-конструкторское бюро Министерства мясной и молочной промышленности Белорусско" CCP (71) Заявитель (54) ПОДВЕСНАЯ КОНВЕЛЕРНАЯ СИСТЕМА

ДЛЯ НАКОПЛЕНИЯ И ТРАНСПОРТИРОВАНИЯ ЗАКРЕПЛЕННОГО

НА ТРОЛЛЕ ЯХ ШТУЧНОГО ГРУЗА

Изобретение относится к области промышленного транспорта, а именно к подвесным конвейерным системам для накопления и транспортирования закрепленного на троллеях штучного груза, преимущественно туш мяса, в камерах холодильников.

Известна подвесная конвейерная система для накопления и транспортирования закрепленного на троллеях штучного груза, преимущественно туш мяса, в камерах холодильников, содержащая подводящий и отводящий подвесные пути, сопряженные с ними стрелками накопительные пути с тяговыми органами в виде штанг с толкателями, связанную с приводом дополнительную штангу, расположенную перпендикулярно накопительным путям, а также приводные кулисы, содержащие ведущий и ведомый рычаги, связанные между собой посредством приводных штоков (1).

Однако привод конвейерных систем нельзя размещать в камерах заморозки вследствие неблагоприятных условий для его работы (высокая влажность, низкие температуры) .

Кроме того, такие системы не могут быть использованы в камерах с межпутевыми воздухоохладителями V-образной формы без уменьшения площади охлаждения.

Целью изобретения является повышение надежности работы и расширение технологических возможностей конвейерной системы.

Это достигается тем, что приводные кулисы установлены в зонах сопряжения отводящего и накопительных путей, а связанная с приводом дополнительная штанга установлена на отводящем пути и шарнирно прикреплена к ведущим рычагам приводных кулис, ведомые рычаги которых прикреплены к штангам накопительных путей.

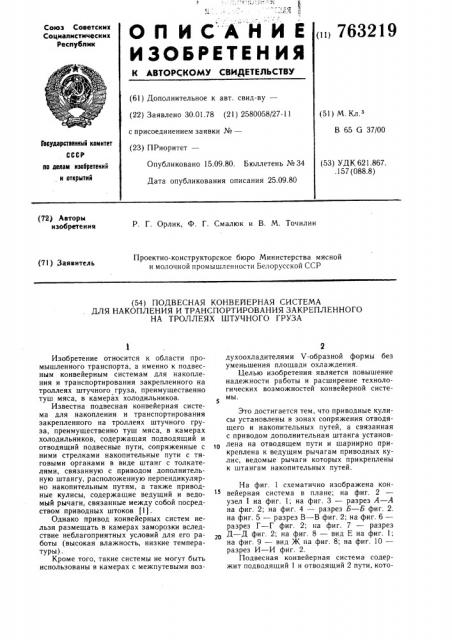

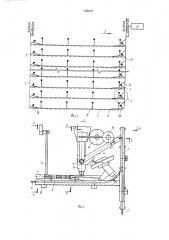

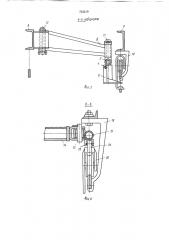

На фиг. 1 схематично изображена конвейерная система в плане; на фиг. 2 узел 1 на фиг. 1; на фиг. 3 — разрез А — А на фиг. 2; на фиг. 4 — разрез Б — Б фиг. 2. на фиг. 5 — разрез  — В фиг. 2; на фиг. 6— разрез à — Г фиг. 2; на фиг. 7 — разрез

Д вЂ” Д фиг. 2; на фиг. 8 — вид Е на фиг. 1; на фиг. 9 — вид Ж на фиг. 8; на фиг. 10— разрез И вЂ” И фиг. 2.

Подвесная конвейерная система содержит подводящий 1 и отводящий 2 пути, кото763219 рые сопряжены стрелками 3 с накопительными п))тями 4.

Пути 4 имеют тяговые органы, представляющие собой штанги 5 с толкателями 6, установленными на шарнирах 7, расположенных под углом к штанге в горизонтальной плоскости. Шарниры 7 обеспечивают отклонение толкателей при обратном (холостом) ходе штанги. Штанги 5 подвешены на кулисах 8. Подвесные пути крепятся к балкам 9 с помощью подвесок 10. Кулисы 8 имеют два шарнира 11 и 12, первый из которых прикреплен к штанге, а второй — к балке 9.

В местах сопряжений отводящего 2 и накопительных путей 4 установлены приводные кулисы 13 (см. фиг. 1), состоящие из ведущих 14 и ведомых 15 рычагов, сидящих на общей оси 16 (см. фиг. 7).

Рычаги 14 и 15 связаны между собой штоком 17, приводимым в движение через систему рычагов 18 с помощью электрогидравлического толкателя 19 с противовесом 20

На отводящем пути 2 установлена дополнительная штанга 21, прикрепленная посредством шарнира 22 к ведущим рычагам

14. Штанги 5 накопительных путей с помощью шарнира 23 прикреплены к ведомым рычагам 15 (см. фиг. 5).

Штанга 21 оснащена толкателями 24, установленными на шарнирах 25, причем толкатель на примыкаюгцей к штанге части имеет скос, обеспечивающий отклонение толкателя от троллеев 26 при обратном ходе штанги. К штанге 21 отводящего пути присоединен привод 27.

В местах сопряжения путей установлены приемо-передаточные приспособления 28 (см. фиг. 1), представляющие собой установленный на оси 29 рычаг 30 (см. фиг.6), снабженный расположенным на шарнире 31 толкателем 32. Рычаг 30 связан со штангой 5 с помощью тяг 33 (см. фиг. 10), имеющих два шарнира 34. Положение рычага регулируется винтом 35, установленным в гайке 36 на штанге.

Привод 27 (см. фиг. 8, 9) содержит кривошип 37, установленный на приводном валу 38, шатун 39, имеющий два подшипниковых узла 40 и 41, первый из которых расположен на оси кривошипа 37, а второй— на оси в кронштейне 42, закрепленном на штанге 21.

К троллеям 26 подвешивается штучный груз (на фиг. не показан).

Конвейерная система работает следующим образом.

При включении привода 27 начинает вращаться кривошип 37, а шатун 39 совершает сложное движение, увлекая за собой штангу 21 и приводя ее в возвратно-поступательное движение. Одновременно со штангой 21 перемещается в горизонтальной плоскости ведущи и рыча г 14.

Для осуществления процесса загрузки (выгрузки) накопительного пути включается соответствующий электрогидравлический толS

1О

ss го и зю

as

4s

so катель 19, который посредством системы рычагов 18 заводит шток17 в отверстие ведущего рычага 14. Оба рычага 14 и 15 начинают перемещаться совместно. От ведомого рычага 15 через шарнир 23 движение передается штанге 5 накопительного пути и связанному с ней рычагу 30 приемно-передаточного приспособления. Рычаг 30 с помощью толкателя 32 переводит троллеи 26 по участкам сопряжения накопительного пути 4 с отводящим 2 или подводящим 1 путями. При рабочем ходе штанги толкатель 32 захватывает троллей 26, перемещая под толкатели штанг накопительного или отводящего путей. При холостом ходе штанги толкатель 32 отклоняется от троллеев.

Таким же образом, при рабочем ходе штанги 5 ее толкатели 6 захватывают троллеи и перемещают их на новую позицию, осуществляя периодическое (шаговое) перемещение груза.

После загрузки (выгрузки) накопительного пути включают электрогидравлический толкатель 19 соответствующей приводной кулисы, при этом ведущий 14 и ведомый 15 рычаги разъединяются и штанга 5 накопительного пути останавливается.

Конструкция конвейерной системы обеспечивает возможность установки электродвигателя привода в любом месте выходного коридора, что повышает надежность работы привода. Установка приводных кулис в местах сопряжения отводящего и накопительных путей позволяет увеличить объем камеры заморозки мясных туш.

Формула изобретения

Подвесная конвейерная система для накопления и транспортирования закрепленного на троллеях штучного груза, преимущественно туш мяса, в камерах холодильников, содержащая подводящий и отводящий подвесные пути, сопряженные с ними стрелками накопительные пути с тяговыми органами в виде штанг с толкателями, связанную с приводом дополнительную штангу, расположенную перпендикулярно накопительным путям, а также приводные кулисы, содержащие ведущий и ведомый рычаги, связанные между собой посредством приводных штоков, отличающаяся тем, что, с целью повышения надежности работы и расширения технологических возможностей конвейерной системы, приводные кулисы установлены в зонах сопряжения отводящего и накопительных путей, и связанная с приводом дополнительная штанга установлена на отводящем пути и шарнирно закреплена к ведущим рычагам приводных кулис, ведомые рычаги которых прикреплены к штангам накопительных путей.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 217224, кл. В 65 G 15/04, 1967 (прототип) .

763219

Ю Г ////&p//ymo г 1/2.3

И- И

Составитель И. Конаш

Редактор Н. Вирко Техред К. Шуфрич Корректор М. Шароши

Заказ 6214/18 Тираж 914 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП <Патент», г. Ужгород, ул. Проектная, 4