Газокислородная фурма

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскик

Социалистических

Республик

<>763474 (63) Дополнительное к авт. сеид-ey — (22) Заявлено 0 1Р476 (23) 2341669/22-02 51)М К„з с присоединением заявки ¹â€”

С 21 С 5/48

Государственный комитет

СССР ио делам изобретений и открытий (23) Приоритет

Опубликовано 1509.80. Бюллетень № 34 (53) УДК 669.184. ,142 (088.8) Дата опубликования описания 150980

И.И.Кобеза, В.Ф.Мазсв, B.Н,Иванов и Ю,A.Âóëûx (72) Авторы изобретения

Институт черной металлургии (71) Заявитель (54) ГАЗОКИСЛОРОДНАЯ ФУРМА

Изобретение относится к области металлургии и может быть использовано для продувки жидкой металлической ванны.

Известны газокислородные фурье. с внешним смешением газов, содержащие концентрично расположенные трубы, образующие каналы для подачи кислорода, газа, подвода и отвода охладителя и головку с соплами fl) .

Наиболее близкой по технической сущности и достигаемому результату к описываемому изобретению является газокислородная фуГиа для продувки жид 15 кого металла с внешним смешением кислорода и газа, содержащая концентрич-. но расположенные трубы, образующие каналы для подачи кислорода, газа, подвода и отвода охладителя,. и головку с кислородными соплами выполненными по образующим конуса и газовыми соплами, выполненными по образующим цилиндра, при этом оси конуса и цилиндра совпадают с осью фуроры (2).

Недостаток известной фурмы заключается в том, что не обеспечивается хорошее перемешивание газа и кислорода, так как угол встречи газовых и кислородных струй мал, При этом для 30 лучшего смешивания газа с кислородом расстояние между газовыми и кислородными соплами в каждой паре должно быть минимальным, а это затрудняет Выполнение сопел, Незначительное увеличение расстояния между соплами будет резко снижать степень сме.- -taaния газа с кислородом, что приводит к снижению эффекта подавления угара металла и уменьшения дымообразования.

Целью настоящего изобретения является повышение эффективности продувки.

Цель достигается тем, что головка фурмы снабжена центральным кислородным соплом, а радиус цилиндра, по образующим которого расположены газовые сопла, меньше радиуса основания кону=. са, по образующим которого расйоложены кислородные сопла на 0,6 — 0,8 диаметра rasoaoro сопла. На выходе из головки фуриы расстояние между газовыми и кислородными соплами может быть выполнено равным 0,4 — 0,6, а газовыми соплами и 1тентральным кислородным — 0,8 — 1,0 диаметра кислородного сопла.

Кроме того, ширина канала для подачи газа может быть выполнена равной

763474

0,4 — 0,6 диаметра газового сопла, при этом в месте перехода газового канала в сопла они внедрены в него на глубину, равную 1,5 — 2,0 диаметра сопла.

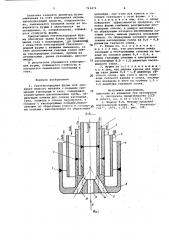

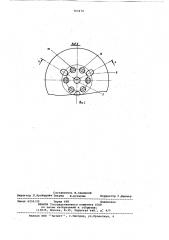

На фиг,1 изображена головка газокислородной фу1мы, продольный разрез; на фиг,2 — вид головки фурмы с торца.

Газокислородная фурма Содержит концен трично расположенные стальные трубы для подачи кислорода 1, газа 2 и охладителя 3, 4, к которым присоединяется сварными швами 5, 6, 7 медная грловка

8 с кислородными соплами 9,выполненными по оси конуса, совпадакщей с осью фурмы, и образующим конуса, и газовыми соплами 10, выполненными по образующим цилиндра, 15

Фурма работает следующим образом.

По центральной трубе 1 подается кислород, к оторый пос тупает в головку 8 фурмы и распределяется по кислородным соплам 9, направленным по оси и 20 образующий конуса. Одновременно с ним по полости, образованной трубами 1 и

2, подается газ, который тоже поступает в головку 8 фурмы и распределяется по газовым соплам 10, направлен- g5 ным по образующим цилиндра. Гаэ и кислород выходят иэ головки фурмы в виде струй. Газовые струи находятся между центральной и периферийными кислородными струями, Газ и кислород, выходя из фурмы, поступают в жидкую метал.яическую ванну, где газ, смешив а яс ь с кислородом, с горает, Головка 8 фурмы при этом находится на границе шлак-металл или ниже ее.

Жидкость для охлаждения фурмы подае тся по полос ти, образ ов анной трубами 2 и 3, а отводится по полости, образованной трубой 3 и наружной трубой 4, выполнение, на выходе из головки 4о фурмы, радиуса цилиндра газовых сопел меньшим радиуса основания конуса кислородных сопел на 0,6 — 0,8 диаметра газового сопла обеспечивает размещение газовых струй между центральной 45 кислородной и периферийными к ислородными струями, При увеличении разницы между радиусом основания конуса кис— лородных сопел и радиусом цилиндра газовых сопел больше, чем на 0,6 — 0,85p диаметра газового сопла, будет значительно ухудшаться степень перемешивания газа с периферийными кислородными. струями. Это также не дает возможности разместить газовые сопла от периферийных кислородных на расстоянии травном 0,4 — 0,6 диаметра периферийных кислородных сопел, что тоже ухудшает степень смешивания газа и пе.риферийного кислорода.

При уменьшении разницы между ра- 40 диусом основания конуса кислородных сопел и радиусом цилиндра газовых сопел меньше, чем на 0,6 — 0,8 диаметра газового сопла, будет ухудшаться степень перемешивания газа с кислородом, 65 так как газовые струи уже не б. "т находиться между центральной кислородной и периферийными кислородными струями.

Для хорошего смешивания газа с центральной кислородной с труей расс тояние газовых сопел от центрального кислородного не должно превышать О, 8

1,0 диаметра центрального кислородного сопла. Если расстояние между соплами, выполнить меньще укаэанных, то будет происходйть слияние всех струй в одну и при этом возрастает б ыэгообразование при продувке, Для уменьшения внешнего диаметра фурмы гаэоподводящая полость выполнена с шириной, равной 0,4 — 0,6 диаметра газового сопла ° При этом для заполнения газом всего сечения сопла и обеспечения заданного расхода газа, проходящего через него, сопла внедрены в газовую полость на глубину, равную g, 5 — 2, 0 диаметра сопла. При этом образуется дополнительное боковое отверстие из газовой полости в сопло, что обеспечит его полное заполнение газом.

Чем больше разница между шириной газовой полости и диаметром сопла, тем больше должна быть глубина внедрения его в газовую полос ть. При глубине внедрения сопла в газовую полос ть мен ьшей 1, 5 диаметра сопла, площадь дополнительного бокоього отверстия иэ газовой полости в сопло будет недостаточным для полного заполнения последнего газом, а при глубине внедрения большей 2,0 диаметра сопла будет образовываться избыточно большое дополнительное боковое отвер тие из газовой полости в сопл о, При выполнении ширины газойодводящей полости меньше, чем 0,4 — 0,6 диаметра газового сопла необходимо для полного заполнения сопел газом внедрять их в гаэоподводящую полость на глубину больше, чем 2, 0 диаметра сопла. Это будет усложнять изготовление головки фурмы, При выполнении ширины газоподводящей полости больше, чем 0,4 — 0,6 диаметра газового сопла, внешний диаметр фурмы будет уменьшаться на незначительную величину, Конструкция значительно облегчает изготовление головки газокислородной фурмы и уменьшается время на изготовление фурмы, так как выполнение газовых сопел по образующим цилиндра не составляет особого труда. Упрощается и выполнение тракта для охлаждающей жидкости, в результате чего уменьшается до минимума количество застойных зон, которые вызывают перегревы в этих местах и прогары головки фурмы, следовательно, снижают с той к ос ть фу рмы, 76 3474

Величина внешнего диаметра фурми уменьшена за счет уменьшения ширины гаэоподводящей полости, следовательно, уменьшается тепловой поток на поверхность фурмы и облегчается ее охлаждение, а, следовательно, повышается стойкость фурмы

Предлагаемая газокислородная фурма обеспечит также более полное смешение газа с кислородом,, по сравнению с известной конструкцией гаэокислородной фурмы с внешним смешением, эа счет расположения газовых сопел между кислородными соплами, причем на оптимальных, ранее указанных, расстояниях

В результате упрощается конструкция фуроры, повышается стойкость и улучшается смешивание кислорода и газа.

Формула изобретения

1. Газокислородная фурча для продувки жидкого металла с внешним смешением кислорода и газа, содержащая концентрично расположенные трубы, образующие каналы для подачи кислорода, газа, подвода и отвода охладителя, и головку с кислородными сойлами,выполненными по образующим конуса. и rasnaar3g ми соплами, выполненными по образующим цилиндра, при этом оси конуса и ци линдра совпадают с осью фурмы, о т— л и. ч а ю щ а я с я тем, что, с целью повышения эффективности продувки, головка фурмы снабжена центральным кислородным соплом, а радиус цилиндра, по образующюл которого расположены га зовые сопла, меньше радиуса основания конуса, по образующим которого расположены кислородные сопла на 0,6 — 0,8 циаметра газового сопла.

2. Фурма по. п.1 о т л и ч а ю— щ а я с я тем, что расстояние между газовыми и кислородными соплами на выходе из головки равно 0,4 — 0,6, а между газовыми соплами и центральным кислородным 0,8 —. 1,0 диаметра кислородного сопла.

3. Фурма по п.l о т л и ч а ю щ a— я с я -.ем, что ширина канала для пода:чи rasa равна 0,4 — U,á диаметра га-: зовогс сопла, при этом в месте пере- хода газового канала в сопла, послед.ние внедрены в него на глубину 1,5

2,0 диаметра газового сопла.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 380153, кл. С 23 С 13/12, 1971, 2. Марков Б.Л. Методы продувки мартеновской ванны. М. Металлур- . гия, 1975, с. 253, рис. 128.

763474

aua s

Составитель Ф. Савицкий

Редактор .Т.Куэй цова Техред . И,Асталош

Корректор С,Шекмар

Филиал ППП Патент, г.ужгород, ул.Проектная, 4

Закаэ 6236/25 Тираж 608 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Рауыская наб., д. 4/5