Устройство для установки рулонов по оси прокатного стана

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистическик

Республик

ОП И

ИЗОБРЕТЕНИЯ (ii) 764772

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт, свид-ву- . (22) Заявлено 16.06 ° 78 (2t) 2632563/25-27

{5!)М. Кл.з

В 21 С 47/24 с присоединением заявки ¹(23) ПриоритетГосударственный комитет

СССР по делам изобретений и открытий

Опубликовано 230980, Бюллетень № 35 (53) УДК 621.772..068(088.8) Дата опубликования описания 25. 09. 80 (72) Авторы изобретения

В.А ° Давыдов, Л.И. Болдырев, A.Ì. Когос, Д.П. Роговец и И.A. Киреев (71) Заявитель (54) УСТРОЙСТВО ДЛЯ УСТАНОВКИ РУЛОНОВ ПО ОСИ

ПРОКАТНОГО СТАНА

Устройство для установки рулонов по оси прокатного стана относится к области. обработки металлов давлением, в частности, может быть использовано ,з цехах по прокатке ленты.

Известно устройство для съема проката после его намотки с накопителя и установки его на разматывающий механизм, содержащее накопитель руло- 0 нов,представляющий собой основание,в .котором с помощью домкрата закреплен штырь с выемкой для скобы,подвешиваемой к крюку цехового крана,а также транспортную тележку с смонтированным на ней съемником с захватывающими элементами. Съемник выполнен в ви" де трех шарнирно закрепленных одина;ковой длины захватывающих рычагов.Ры-. чаги соединены между собой и приводятся во вращение одним гидроцилиндром. Остановка тележки происходит автоматически с помощью датчика, например фотореле, при пересечении луча света рулоном. После остановки включа- с ется привод поворота рычагов. Рулон одновременно эажимается и центрируется при захвате его рычагами и затем тран спортируется к разматывателю jI) .

Недостатком этого устройства яв ляется невозможность автоматизацйи процесса установки рулонов по оси прокатного стана иа раэматывателе, что приводит к потере времени на центровку рулона.

Известно также устройство для установки рулонов по оси прокатного стайа, содержащее тележку"с рамой, размещенные на раме поворотный корпус, щеку и подъемный .стол, установленный на тележке механизм для

Фиксации рулона от опрокидывания и механического центрирования рулона, имеющий смонтированный в щеке поворотного корпуса подвижнои штырь с приводом его перемещения, состоящим иэ груза, блока и гибкой связи, гидроцилиндр перемещения тележки, имеющий демпфирующее устрой» ство и гидросистему P2) .

Недостатком тележки для транспортирования и установки рулонов является отсутствие средств для точной установки рулона на подъемном столе тележки при съеме с накопителя и невозможность точной установки рулона по оси прокатки на раэматывателе.

Цель изобретения - повышение точности установки рулона по оси прокат764772 ки за сМет автоматизации операции поиска рулонов на накопителе.

Это достигается тем, что устройство снабжено установленным на штыре поворотным флажком, смонтированной с возможностью перемещения вдоль осй штыря штангой, связанными со штангой гибкой связью, блоком и грузом и установленным на раме тележки неподвижным толкателем и конечным выключателем с подпружиненной линейкой, Фвяэанным с поршневой полостью гидроцилиндра перемещения дозирующим гидроцилиндром, имеющим две полости разного диаметра, и распределителем .с электромагнитом управления, при этом один выход распределителя связан с поршневой полостью гидроцилиндра перемещения, втЬрой выход сообщен с полостью большего диаметра дозирующего гидроцилиндра, полость меньшего диаметра дозирующего гидроцилиндра 2О связана с демпфирующим механизмом, конечный выключатель электрически связан с, электромагнитом управления распределителя, а толкатель установлен с возможностью взаимодействия с грузом штанги и подпружиненной линейкой конечного выключателя, дозирующий гидроцилиндр снабжен дистанционным приводом регулировки хода его поршня. 30

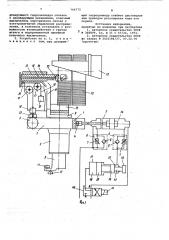

Иа фиг. 1 изображено предлагаемое устройство с частичным разрезом; на фиг. 2 - то же, вид сбоку; на фиг. 3 - то же, вид в плане.

Устройство для установки рулонов по оси прокатного стана содержит тележку 1, имеющую раму 2 с колесными парами 3, соединенную посредством шарнира 4 с гидроцилиндром 5 перемещения, имеющего демпфирующие меха- низмы б, включающие регулируемые дроссели 7 и обратные клапаны 8.

В раме 2 смонтирован поворотный корпус 9 с вертикальной щекой 10.

В нижней части корпуса 9 закреплены 45 ролики 11 механизма поворота. На поворотном корпусе 9 установлен подьемный Ч-образный стол 12, для которого вертикальная щека 10 является направляющей. В горизонтальных нап- щ равляющих 13 вертикальной щеки 10 смонтирован штырь 14, который удержи« вается в положении над подъемным столом 12 грузом 15, связанным со штырем 14 тросом 16, перекинутым через блок 17.

В теле штыря 14 смонтирована штанга ф, которая удерживается в переднем положении грузом 19, связанным со штангой 18 тросом 20, перекинутым через блок 21. Штанга 18 удер- 40 живает в вертикальном положении поворотный флажок 22, установленный на свободном конце штыря 14.

В направляющих 23, закрепленных на раме 2, установлен подвижно тол- 65 катель 24, конец 25 которого контактирует с грузом 19, расположенным на вертикальной щеке 10 поворотного корпуса 9, а другой конец 26 с роликом 27 может взаимодействовать с линейкой 28 конечного выключателя 29, которая поджимается к толкателю 24 пружиной 30. Линейка 28, конечный выключатель 29 и пружина 30 смонтированы неподвижно на направляющих

31 тележки 1 в зоне размещения рулонов 32 на накопителе 33.

Демпфирующий механизм б поршневой, полости 34 гидроцилиндра 5 перемещения сообщен с полостью 35 малого поршня 36 дозирующего гидроцилиндра .

37, полость 38 большого поршня 39 которого сообщена с цилиндровым выходом

A распределителя 40. Цилиндровый выход Б распределителя 40 сообщен напрямую с поршневой полостью 34 гидроцилиндра 5. Распределитель 40 управляется электромагHHTÎM 41.

Дозирующий гидроцилиндр 37 снабжен плунжером 42 кинематически связанным с приводом 43 регулировки хода дозирующего гидроцилиндра 37.

Устройство для установки рулонов по оси прокатного стана работает следующим образом. Тележка 1 с опущенньм до упора в поворотный корпус

9 подъемным V-образным столом 12 перемещается по рельсовому пути в направляющих 31 гидроцилиндром 5 к рулонам 32, висящим на консоли поворотного накопителя 33. При этом перемещении рабочая жидкость от гидросистемы под давлением подается в штоковую полость гидроцилиндра 5, а из поршневой полости 34 беспрепятственно сливается через распределитель 40.

Во время движения к накопителю

33 ролик 27 толкателя 24 наезжает на линейку 28, отклоняет ее, сжимая пружину 30 и, воздействуя на конечный выключатель 29, подготавливает к работе электросхему. При наезде флажком 22 на торец ближнего к тележке

1 рулона 32 он воздействует на штангу 18, заставляя ее перемещаться в теле штыря 14 и тем самым поднимая груз 19. При этом штырь 14 остается неподвижным, так как его удерживает более тяжелый груз 15. При подъеме груза 19 освобождается толкатель 24, и под действием пружины 30 толкатель

24 и линейка 28 возвращаются в исходное положение, при этом конечный выключатель 29 подает электрический сигнал на электромагнит 41 распределителя 40.

Распределитель 40 перекрывает прямую ветку,на слив иэ поршневой полости 34 гидроцилиндра 5 и включает в работу дозирующий гидроцилиндр 37 и демпфирующий механизм б. Благодаря дросселю 7 движение тележки замедляется и теперь ход тележки 1 ограйв764772 чивается величиной хода дозирующего гидроцилиндра 37. Когда поршень 39 дойдет до упора, слив из поршневой полости 34 гидроцилиндра 5 прекращается и тележка 1 останавливается, при этом ось поворота подъемного 5 стола 1 совмещается с серединой ширины рулона 32. При останОвке дается команда на подъем стола 12, который упираясь в рулон 32, вывешивает его над консолью поворотного накопителя

33, при дальнейшем подъеме прижимает его внутреннюю поверхность к штырю 14, и рулон 32 оказывается жестко зафиксированным на тележке 1 и предварительно сцентрированным с осью барабана разматынателя.

Электромагнит 41 отключается, и ра» бочая жидкость из гидросистемы подается в поршневую полость 34 гидроцилиндра 5 для перемещения тележки 1 от накопителя 33 к разматывателю, при 20 этом благодаря разности площадей порш ней 36 и 39, осуществляется зарядка доЗирующего гидроцилиндра 37, при, которой блок поршней 36 и 39 перемещается в противоположном направлении, до упора в плунжер 42. Дозифующий гидроцилиндр 37 подготовлен для следующего цикла.

В процессе перемещения тележки 1 на 180 корпус 9 с рулоном 32 поворачивается за счет взаимодействия роликов 11 с копиром (на фиг. не показан) и свободный торец рулона 32 . ок зывается уже обращенным не к накопителю, а к разматынателю.

Перед раэматывателем рулон 32 на тележке 1 расфиксируется и окончательно центрируется. Свободный торец штыря 14 упирается н торец барабана разматывателя и утапливается в. 40 направляющих 13 вертикальной щеки 10, конец флажка 22 скользит по внутренней поверхности рулона 32, и на его торце под действием груза 29 выпрямляется, занимая исходное положение в штыре 14, а тележка 1 проднигает рулон 3? дальше, затормаживается демпфирующим механизмом 6 штоковой полости гидроцилиндра 5 и назем останавливается по постоянному упору.

В этом положении середина ширины рулона 32 совпадает с осью прокатнбго стана и тем самым обеспечивается центровка рулона по оси прокатки.

Подьемный стол 12 опускается, и дается команда на перемещение тележки 1 к накопителю 33 за следующим рулоном. В начале движения штырь

14 под действием груза 15 возвращается в исходное положение над столом. При дальнейшем движении поворот- 60 ный корпус 9 разворачивается вновь на 180 s обратном направлении при выезде на копир роликами 11, и при опущенном грузе 19 толкатель 24 перемещается s исходное положение на раме 2 тележки 1. Тележка 1 готова к приему нового рулона. Цикл закончился.

При следующем цикле путь тележки

1 будет большим на ширину снятого ранее рулона.

Если ширина рулонон 32, подаваемых на накопитель 33 скобой цехового крана, изменяется, то с пульта управления дается команда на привод 43 для изменения хода доэирующего гидроцилиндра 37 путем перемещения плунжера 42 на соответствующую величину.

Выполнение устройства для установки рулонов по оси прокатного стана описанным выше образом обеспечивает точность установки рулонов на барабане разматывателя за счет автоматизации операции поиска рулонов на накопителе; точной установки рулонон на подъемном столе тележки, при которой середина ширины рулона всегда совпадает с осью поворота стола и за счет возможности простой корректировки хода дозирующего гидроцилиндра.

Вследствие этого становится возможным исключить операции по ручной центровке рулона на тележке и исключить потери времени на проведение этой операции.

Формула изобретения

1. Устройство для установки рулонов по оси прокатного стана, содержащее тележку с рамой, размещенные на раме поворотный корпус, щеку и подьемный стол, установленные на тележке механизм для фиксации рулона от опрокидывания и механизм центрирования рулона, имеющий смонтированный в щеке поворотного корпуса подвижный штырь с приводом его перемещения, состоящим из груза, блока и гибкой связи, гидроцилиндр перемещения тележки, имеющий демпфирующие механизмы и гидросистему, о т л и ч аю щ е е с я тем, что, с целью повышения точности установки рулона на оси прокатки путем автоматизации операции поиска рулонов на накопителе, оно снабжено установленным на штыре поворотным флажком, смонтированной с возможностью перемещения вдоль оси штыря штангой, связанными со штангой гибкой связью блоком и грузом и установленньм на раме тележки неподвижньм толкателем и конечным выключателем с подпружиненной линейкой, связанным с поршневой полостью гидроцилиндра перемещения доэирующим гидроцилиндром, имеющим дне полости разного диаметра, и распределителем с электромагнитом управления, при этом один выход распределителя связи с поршневой полостью гидроцилиндра перемещения, второй выход сообщен с полостью большего диаметра дозирующего гидроцилиндра, полость меньшего диаметра

764772 довирующего гидроцилиндра связана

С демпфируйхцим механизмом, конечный выключатель электрически связан с электромагнитом управления распределения, а толкатель установлен с возможностью взаимодействия с грузом штанги и подпружиненной линейкой конечного выключателя.

2. Устройство по п. 1, о т л ич а в ц е е с я тем, что,лозирую- щий гидроцилиндр снабжен дистанционным приводом регулировки хода его поршня.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР .9 368899, кл. В 21 С 47/24, 1971 °

2. Авторское свидетельство СССР ио заявке Р 2432184/27, 07 ° 12.76 (прототип) 764772

3 Тираж 986 Подписное

ЦНИИПИ Государственного комитета СССР по делам иэобретений и открытий

113035 Москва Ж-35 Ра ская наб. ж. 4 5

Закаэ

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4

Составитель A. мержанов

Редакто В. Фельдман Техред A.Áîéêàñ Ко ректор h1. Шароши