Профилегибочный стан

Иллюстрации

Показать всеРеферат

Ll

9gy

О П

< >764778

Союз Советских

Соци алмстических

Республик 1 г;и,з. ка

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву(22) Заявлено 03. 07. 78 (21) 2636652/25-27 () М КЛ

В 21 0 5/06 с присоединением заявки ¹â€”

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет—

Опубликовано 230980. Бюллетень ¹ 35 (53) УДК 621. 981. .1(088.8) Дата опубликования описания 30.09.80 (72) Авторы изобретения.1

И.C. Тришевский, М.Е. Докторов, Б.A. Обозный и И.И. Асеев

Украинский научно-исследовательский институт металлов н Харьковский завод электромонтажных изделий 9 1 (71) Заявители (54) ПРОФИЛЕГИБОЧНЫЙ СТАН

Изобретение относится к обработке металлов давлением, а более конкретно — к производству гнутых профилей на профилегибочных станах и может быть использовано при изготовлении профилей корытных, замкнутых,с .отбортовками, гофрированных н других.

При изготовлении Гнутых профилей методом постепенной подгибки заготов- 10 ки в валках стана суцественное влияние на качество профилей, стабильность процесса профилирования, износ валков, производительность оборудования, энергоэатраты, величину крутяцих1е моментов и распределения их между валками оказывает скоростной режим профилирования, который во многом зависит от окружнйх скоростей в калибре валков каждой клети. Основные диаметры валков являются параметрами стаиа, имеют практически постоянные значе ния и определяются из условия раэмецения в валках профиля наибольшей высоты из сортамента тана. При этом 25 для профилей с небольшой высотой сечения основные диаметры валков получаются завышенными, что и приводит к увеличению габаритов и веса валков и стана.

В ряде случаев при изготовлении корытных, замкнутых, с отбортовками, гоФрированных и других профилей не обеспечивается оптимальный скорост ной режим формовки и требуемое качество профилей при минимальных энергозатратах на формовку иэ-эа размещения формуемых элементов профиля вдали от основных диаметров . обоих валков.

Известен профилегибочный стан, включаюций калибры, раэмеценные на основных диаметрах валков (1).

Особенностью калибровки этого стана является выполнение верхних валков с основным диаметром большим, чем основной диаметр нижних валков,. и размеценйе (врез) калибра со стороны верхнего валка. При этом соотношение между основными диамет« рами верхнего и нижнего валков при- нимается по характеристике стана для всех клетей одинаковым и нижний валок выполняется с минимальным основным диаметром. В калибре предусмотрено создание одинаховьтх скоростей в точках и на участках верхнего и нижнего валков, размеценных на основных диаметрах.

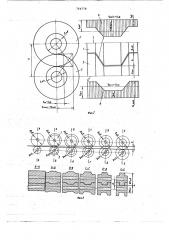

764778 пределений скОростей в калибре валков заявляемой калибровки; на фиг.3схема валков, выполненных в соответствии с известной калибровкой, принятой эа прототип; на фиг. 4 схема распределения скоростей в калибре валков известной калибровки.

Калибровка валков профилегибочного стана включает последовательно расположенные по проходам и размещенные на основных диаметрах верхнего 1 и нижнего 2 валков калибра 3.

Каждый калибр по высоте размещен между основными диаметрами верхнего

Д и нижнего Д „ приводных валков.

Вйсота калибра h в каждом проходе определяется высотой профиля 4 и, как правило,. увеличивается по ходу профилирования до высоты готового профиля Н..

Верхний валок 1 в каждом проходе

0 выполнен с основным диаметром Д ое равным основному диаметру Д нижнего валка 2. Оси 5 нижних валков 2 в заявQH ляемой калибровке размещены в одной плоскости и при одинаковых основных диаметрах валков Д обеспечиваон ется прямолинейность линии профилирования б.

Верхние валки 1 в рабочей клети установлены таким образом, что в каждом проходе расстояние между осями

7 и 5 верхнего и нижнего валков определяется величиной А = 0,5»(Д „ +

+ ДоВ) где h — высота калибра.

В связи с тем, что в калибре валков известной конструкции основные диаметры по переходам не изменяются, то расстояние A практически постоянно и не зависит от высоты формовки h.

Это указывает на то, что верхние валки, выполненные по прототипу, неоправдано завышены по диаметру, а валки, выполненные по предлагаемой калиб.ровке, имеют оптимальные диаметральные размеры.

В предлагаемой калибровке (см. фиг. 1 и 2) калибры размещены между основными диаметрами верхнего 1 и нижнего 2 валков, имеющих минимальные размеры. Применение одинаковых основных диаметров на верхнем и нижнем валках (Д „ = Д в) позволяет применять шестеренные клети с передаточным отношением цилиндрической пары шестерен, равным единице, что уменьшает габариты шестеренной клети вдоль стана и позволяет уменьшить межклетьевое"расстояние стана на 20-40%.

Скоростной режим (см. фиг. 2) в калибре валков заявляемой калибровки характеризуется минимальными скоростями на.основных диаметрах верхнего

Ч и нижнего V валков и максимальными ЧЭ и VH: „ соответственно, Ьва» "тс »

Средняя скорость как на верхнем Ч .э, так и на нижнем V „ валках превышает скорость на основных диаметрах. Иэ бО

Общим для известного стана и за- являемого является то, что калибровка валков профилегибочного стана для изготовления гнутых профилей проката, преимщественно корытных, гофрированных, замкнутых, включает размещенные на основных диаметрах приводных валков калибры.

Преимуществом такой калибровки является возможность изготавливать по ней профили сравнительно широкого сортамента со сравнительно большой выСотой формовки (до 200-300 мм) непрерывным и поштучным способами при оптимальных размерах нижних валков, простота настройки стана благодаря прямолинейности оси профилирования.)

Недостатком известного стана является неоправданно завышенные диамет. ральные размеры и вес верхних валков для профилей меньшей высоты в сравненйй с максимально допустимой для дан- 2 його стана, а также сравнительно низкое качество поверхности изготавливаемых профилей из-за царапин, эадиров, рисок, возникающих при пробуксовке профиля в калибре валков вследствие перепада скоростей на участках контакта валка и профиля особенно на удаленных от основных диаметров.

При этом наблюдаются значительные потери -на трение. В ряде случаев при изготовлении корытных, гофрированных,замкнутых и других профилей не обеспечивается требуемая скорость профилирования по клетям и натяжение профиля, вследствие чего имеет место петлеобраэование формуемой

ЗS заготовки и ее излом в продольном направлении. Отсоединение от привода отдельных валков увеличивает нерав .номерйоСть загрузки:стана по проходам и дополнительным энергопотерям 40 на трение и ухудшает качество профилей.

Целью изобретения является улучшение качества профилей и уменьшение металлоемкости. 45

С этой целью оси верхних валков каждой клети смещены в вертикальной плоскости относительно оси верхнего валка первой клети на величйну, рав ную высоте калибра в данной клети, а расстояние между осями валков определено по формуле

0,5 (Д + 7t(> ) + где Д - основной диаметр нижнего

QH валка каждой клети;

Д - основной диаметр верхнего валка каждой клети;:

- высота калибра.

Верхний валок каждой клети может быть вййОлнен с -основным диаметром, равным основному диаметру нижнего валка.

На фиг. 1 приведена схема валков, выполненных в соответствии с заявляемой калибровкой для изготовления-ко рытцого профиля;на фиг.2- схема рас- б5

764778 формула изобретения

l E

1б

Е-Е

ЯХ приведенных на фиг. 2 эпюр 8 и 9 скорости на участках калибра для верхнего и нижнего валков соответственно видно, что с увеличением высоты калибра h средняя скорость V ), и Vq>ь возрастает, что обеспечивает натяжение профиля между клетьями.

В калйбровке, выполненной по прототипу (см. Фиг. 3), расстояние между осями верхних 1 и нижних 2 у валков устанавливается одинаковым по проходам и равным,A =0,5 (Д +

+#о„)+S, где S - толщина заготовки.

В калибре 10 (см. Фиг. 4), выполненном ro известной принятой за прототип калибровке, скоростной режим определяется эпюрами 11 и 12 скоростей на верхнем и нижнем валках соответственно. Средняя скорость на участках калибра верхнего валка V .@ будет меньше, чем на основных диамет рах верхнего валка V и нижнего Ч ,и,следовательно,в калибре на участке кОнтакта профиля с верхним валком будет происходить торможение профиля.

При изготовлении, например, корытного профиля по заявляемой калйб» ровке (см. Фиг. 1) заготовка, последовательно проходя через калибры валков, формуется в готовый профиль с высотой Н. В каждом проходе валки выполнены таким образом, что калибры размещены между основнымй диаметра-" ми верхнего и нижнего валков. 0с6 новные диаметры как верхних,так H нижних валков выполнены одинаковыми.

1 .Профилегибочный стан, содержащий ряд последовательно установленных клетей с расположенными попарно один над другим валками, образующими калибры переменной ширины, о т л и ч а ю шийся тем, что, с целью улучшения качества профилей и уменьшения металлоемкости, оси верхних валков каждой клети смещены в вертикальной плоскости относительно оси верхнего валка первой клети на величину, равную высоте калибра данной клети, а расстояние между осями валков определено формулой

0 ° 5 (on + Дюь + где Д „" основной диаметр нижнего

20 валка каждой клети; д - основной диаметр верхнего валка каждой клети;

h — высота калибра.

2. Профилегибочный стан по п. 1, 25 отличающийся тем, что, верхний валок в каждой клети выполнен с основным диаметром, равным основному диаметру нижнего валка.

Источники информации, принятые во вниманйе при экспертизе

1. Производство и применение гнутых профилей проката. Справочник под ред. И.С.Тришевского.М Металлургия", 1975, с ° 168-169.

764778

Vgp.Ь су . Составитель Е. Чистякова

Редактор В. Фельдман 7:ехред M.левицкая о корректор H. стец

Заказ 6392/8 Тираж 986 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035 Москва Ж-35 Раушская наб. д. 4 5

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4