Способ изготовления шаровых пальцев

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ оц 76482О (61) Дополнительное к авт. саид-ву— (22) Заявлено 20.06.78 (21) 2629604/25-27 с присоединением заявки Нов (23) Приоритет— .Опубликовано 23.0980. Бн ллетень " Ç5

8 21 К 1/76

Государственный комитет

СССР яо делам нзобретеннй н открытий (53) УДК 621.7З

- (088..8) Дата опубликования описания 28. 09. 80

В. А. Головин, Г. С. Ракошиц, A. Н. Кошкин, О. Ф. Трофимов, С. A. КирилЛов, Л. М. Гринштейн и В. Г. Шибаков (72) Авторы изобретения

Московский автомобильный завод им. И. A. Лихачева (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ

Изобретение относится к обработке металлов давлением.

Известен способ изготовления шаровых пальцев из цилиндрической заготовки, включающий формирование цилиндрической хвостовой части, переходной конической части и полого цилиндрического участка с последующим его обжимом при получении полой сферической головки 111. l0

Недостатки известного способа состоят в повышенном расходе металла, невысокой стойкости инструмента и недостаточно высоком качестве иэделий, что обсуловлено особенностя- 15 ми протекания технологического про-. цесса.

Целью изобретения является снижение расхода металла, повышение стойкости инструмента и улучшение ка- 20 чества изделий.

Это достигается тем, что заготовку используют с диаметром, соответствующим диаметру сферической головки готового пальца, формирование цилиндрической хвостовой части и полого цилиндрического участка осуществляют комбинированным выдавли.ванием, предварительно формуя при этом переходную коническую часть, . 30 а затем производят ее окончательную формовку путем частичного обжима полого цилиндрического участка.

В случае необходимости получения пальцев с пережимом зону соединения сферической головки с конической частью профилируют путем обкатки.

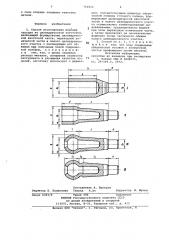

На чертеже представлена последовательность обработки заготовки по предлагаемому способу.

Для изготовления шарового пальца используют отрезанную от прутка цилиндрическую заготовку, диаметр которой сооветствует наружному диа- метру сферической головки пальца.

На I этапе осуществляют комбинированное выдавливание. При этом с одного конца заготовки получают цилиндрический хвостовик длиной

"а", а с другого конца — полый цилиндр длиной "Ь". Длину "Ь" полого цилиндра определяют из условия равенства объема металла цилиндра и объема металла полой сферической части длиной "Ь" и переходной части стержня длиной "с".

Внешний диаметр 0 и толщина стенки m полого цилиндра соответственно

7б4820 равны внешнему диаметру сферической головки. При комбинированном выдавливании, примененном впредложенном способе, металл имеет не одно, а два возможных направления течения.

Более благоприятная кинематика течения металла обеспечивает снижение необходимого усилия штамповки.

Вели"Iv»a усилия, воспринимаемого пуансоном для выдавливания полости дополнительно, значительно снижается эа счет того, что выдавливанию подвергают заготовку без каких-либо предварительных деформа|.т,и и .

При комбинированном выдавливании металл, идущий на образование цилиндрического хвостовика и осталь ной части детали, получает деформации, близкие по величине.

Выравнивание деформации по длИне детали улучшает эксплуатационные характеристики детали: повышает прочность и снижает коробление под действием остаточных напряжений.

На П этапе часть полого цилиндра, прилегающую к хвостовику "а", обжимают с получением полого конического участка "с" стержня. Если конструкцией детали предусмотрен цилиндрический подголонох, то часть полого цилиндра, прилегающего к хвостовику "а", обжимают с получением полого стержня, состоящего иэ полого конического участка и полого цилиндрического подголовка.

Усилия, необходимые для. формообразования конического участка "c" сравнительно небольшие, и, следовательно, повышается стойкость инструмента.

Конический участок "с" получают обжимом полого цилиндра, при котором величина гидростатического давления незначительна.

На Щ этапе иэ оставшейся концевой части полого цилиндра "d" штампуют обжимом сферическую заготовку шарового пальца.

Далее, если необходимо иметь поднутрение перехода между стержнем "с" и сферической головкой 6, íà 1V этапе этот переход профилируют путем обкатки с получением поднутрения (Получение обкаткой поднутрения возможно благодаря тому, что зона перехода от стержня "с" к сферической головке выполнена Полой, что исключает при обкатке образование растягивающих напряжений в центральной части заготовки.

Предлагаемый способ изготовления шаровых пальцев был опробован в ла бораторных условиях иа примере изделия пальца реактивной штанги задней подвески автомобиля ЗИЯ, иэд.

133-2919030, материал, сталь Ст 403, исходная заготовка цилиндрическая диаметр 59 мм, длина 95 мм. На Т эта пе осуществляют комбинированное вы= давливание с получением цилиндричес рога хвостовика и полого цилиндра.

Размеры после штамповки (в мм);

30, Ь = 130, 0 = 59,5, 0 = 40, D = 37, Н = 101. Усилие штамповкй 305 т.с.

На П этапе часть полого цилиндра, прилегающую к хвостовику "а", обжимают с получением полого конического участка "с" стержня.

Размеры после штамповки: с = 79, 1 = 69 мм, конусность - "1/8. Усилив штамповки 145 т.с.

На !Л этапе оставшуюся концевую часть "|" полого цилиндра обжимают с получением сферической головки шарового пальца.

Размеры после обжима {в мм): сфеРа 0 = 60, 0 = 40, II = 10.

На IV этапе, если необходимо, об20 катывают поднутрение между стержнем

"с" и сферической головкой

Размеры после обкатки (в мм):

С = 78, С„ = 42, P. = 18.

Использование предлагаемого спо75 саба .изготовления шаровых пальцев по сравнению с известным способом обеспечивает следующие преимущества: обеспечивает воэможность выполнять стержень шарового пальца полым, что значительно снижает расход металла, позволяет выполнять поднутрение на переходе от стержня к сфере обкаткой взамен обработки резанием, что снижает расход металла и повышает качество детали, так как не происходит надреза волокна.

Предварительное получение полого цилиндра и хвостовика комбинированным выдавливанием снижает технологические усилия на пуансон, образующий

40 полость, порядка на 40-50Ъ и повышает стойкость инструмента.

Это, как указывалось выше, объясняется благоприятным течением металла и тем, что полость выполняется в заготовке, не подвергавшейся ранее предварительным деформациям.

Получение переходной части стержня шарового пальца обжимом полого цилиндра уменьшает технологические усилия не менее, чем на 35-40%, и повышает стойкость инструмента, используемога на этой операции.

Предложенный способ обеспечивает более равномерное распределение деформаций по длине детали, что IIgвышает ее качество за счет повыше, ния прочности и снижения запаса остаточных напряжений.

Предлагаемый способ изготовления шаровых пальцев позволяет снизить

6О суммарные деформации в экваториальной зоне полой сферы на 40-45%, что снижает вероятность разрушения в процессе штамповки и позволяет применить более высокопрачные стали с меньшим ресурсом пластичности. Это

764820 в свою очередь повышает качество детали.

Формула изобретения

Составитель A. Быстров

Редактор Л. Полионова Техред А.Ач Корректор И. Муска

Тираж 986 .Подписное

ВНИИПИ .Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 6393/9

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

1. Способ изготовления шаровых пальцев из цилиндрической заготовки, вклЮчающий формирование цилиндрической хвостовой части, переходной ко- нической части и полого цилиндрического участка с последующим его обжимом при получении полой сферической головки, о т л и ч а ю щ и йс я тем, что, с целью снижения расхода металла, повышения стойкости инструмента и улучшения качества из- 15 делий, заготовку используют с диаметром, соответствующим диаметру сферической головки готового пальца, формирование цилиндрической хвостовой части и полого цилиндрического участка осуществляют комбинированным выдавливанием, предварительно формуя при этом переходную коническую часть, а затем производят ее окончательную формовку путем частичного обжима полого цилиндрического участка.

2. Способ по п. 1, о т л и ч а юшийся тем, что зону соединения сферической головки с конической частью профилнруют путем обкатки.

Источники информации, принятые во внимание при экспертизе

1. Патент США 9 3644973, кл. 29-149.5, 1972.