Способ автоматического измерения и регулирования электронагрева

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Реслублнк

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт, сеид-ву (22) Заявлено 10.10.78 (21) 2671024/25-27 (51)М. Кл. с присоединением заявки М9 (23) Приоритет

В 23 К 11/24

Государственный комитет

СССР ио делам изобретений и открытий

Опубликованб 230980. Бюллетень М 35

Дата опубликоваиияописания 25. 09. 80 (53) УДК 621 ° 791 ° .763 (088.8) (72) Авторы изобретения

А. Ю. Лукичев и В. Б. Никулин (71) Заявитель

Московский институт электронной техники (54) СПОСОБ АВТОМАТИЧЕСКОГО ИЗМЕРЕНИЯ

И РЕГУЛИРОВАНИЯ ЭЛЕКТРОНАГРЕВА

Изобретение отщ>сится к электро- . технике и может использоваться в ус. тановках стабилизации процесса контактной сварки.

Известен способ регулирования про- 5 цесса злектронагрева, основанный на измерении термо — ЭДС, в паузах между импульсами сварочного тока (11 .

Измеренное значение термо — ЭДС несет информацию о температуре эоны 10 сварки и используется для управления подводимой к электродам мощностью.

Недостатком данного способа является ограничение толщины свариваемых поверхностей, так как при больших толщинах температура в зоне сварки существенно отличается от температуры свободной поверхности, измеренной укаэанным способом.

Известен способ автоматического 20 измерения и регулирования электронагрева, основанный на выключении сварочного тока при достижении мгновенного значения выделяемой между электродами мощности заданной величины (2) .25

Недостатком этого способа такжеявляется ограничение толщины свариваемых поверхностей, так как при больших толщинах резко возрастает инерционность свариваемого объекта 3() 2 и становится невозможным точное определение величины мощности электрического тока, выделяемой именно в зоне сварки.

Известны также способы многопозицнонного измерения и регулирования температуры, которые основаны на измерении длительности сигнала рассогласования, сравнении его с заданным, формировании управляющего воздействия, измерении времени переходного процесса и изменении мощности подводимой к нагреваемому объекту 131 и )4) .

Недостатками этих спосооов является сложность вычисления дифференциального уравнения, что влияет на быстродействие системы автоматического управления процессом нагрева, а также отсутствие возможности учета распределения температуры в нагреваемом объекте непосредственно в процессе нагрева.

Наиболее близким по технической сущности к изобретению является способ автоматического измерения и регуПирования электронагрева, включающий измерение параметров режима сварки и регулирование мощности, подводимой к зоне сварки $5) .

764898

Известный способ предусматривает определение первой производной от выделяемой в сварочном контакте электрической энергии и корректирование по характеру производной величины подводимой к сварочной цепи мощности.

Недостатком этого способа стабилизации теплового режима сварки является зависимость температуры свариваемых поверхностей от площади контакта и свойств свариваемых поверхностей при неизменной энергии, выделяемой в сварочном контакте.

Для стабилизации температуры зоны сварки в качестве контролируемого па раметра используют температуру наружной поверхности свариваемого объекта, при этом расстояние между зоной сварки и контролируемой зоной разбивают на и -се число дискретных элементов, вычисляют распределение температуры в контролируемом объекте в направлении 20 от эоны сварки к наружной поверхности, определяя температуру каждого элемента по формуле:

Д1 С»,. где A= А

ДХ

Т вЂ” температура одного из элеменji тов;

30 (i — температуропроводность свариваемого объекта в направлении от зоны сварки и свободной поверхности; д» вЂ” величина шага интегрирования по времени; дх — величина шага интегрирования по координате в направлении от зоны сварки к наружной поверхности; номер шаГа интегрирования по 40 времени; номер элемента, находят температуру эоны сварки, которая соответствует первому дискретному элементу, сравнивают полученный результат с заданным, определяют необходимую мощность по формуле: = » .(o) где К - суммарный коэффициент переда- 5О чи системы автоматической стабилизации температуры зоны сварки;

Т .,» — температура первого дискретного элемента; заданная температура зоны сварки, и по ее результату регулируют режим электронагрева объекта.

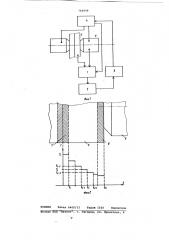

На фиг. 1 дана эквивалентная схема устройства, реализующего предлагае- Щ мый способ; на фиг. 2 — схема, поясняющая дискретное распределение температуры в свариваемом объекте.

Устройство, реализующее способ состоит из усилителя-коммутатора 1, аналого-цифрового преобразователя 2, микропроцессорного устройства 3 и цифрового регулятора 4 мощности. Вход усилителя-коммутатора соединен со свариваемым объектом 5 и одним из сва.рочных электродов б.

При осуществлении способа регулирования процесса электронагрева определяЮт температуру наружной поверхности при помощи измерения термо — ЭДС, между сварочными контактом и наружной поверхностью свариваемого объекта.

Сигнал термо — ЭДС усиливают усилителем — коммутатором 1 в,промежутках между сварочными импульсами и преобразуют в цифровую форму аналогоцифровым преобразователем 2. Определенное таким образом значение температуры наружной поверхности свариваемого объекта в цифровой форме вводится в микропроцессорное устройство 3, в котором осуществляется дискретное распределение температуры по толщине свариваемого объекта. Распределение температуры от эоны сварки к наружной поверхности свариваемого объекта осуществляется посредством пересчета значений температур элементов дискретной разбивки от элемента, соответствующего зоне сварки 7 с координатой х1 к элементу, соответствующему наружной поверхности 8 с координатой vä, находящейся в контакте со сварочным электродом б.

Процесс распределения температуры в микропроцессорном устройстве повторяется циклически. Температура первого элемента T<, соответствующего

° ) зоне сварки, на последующем цикле задается по формуле: Т = k (Т-Т .) 1,f+ { +e) как результат сравнения рассчитанной

"температуры элемента, соответствующего наружной поверхности на предыдущем цикле T и ее измеренного значения Т.

>3

Точность сопряжения дискретного распределения с реальным свариваемым объектом определяется коэффициентом

K,g, Определенное по результатам распределения значение температуры зоны сварки сравнивают с введенным в микропроцессор заданным значением температуры. Вычисленное в ьякропроцессорном устройстве значение разности рассчитанной по результатам распределения и заданной температуры зоны сварки передают в цифровой регулятор 4 мощности.

И цифровом регуляторе 4 мощности управляют сварочными импульсами, изменяя величину их мощности пропорционально значению входного сигнала.

Практическая реализация способа регулирования процесса электронагрева возможна в технологических процессах контактной сварки при толщинах листа от 3 до 10 мм. При этом число диск764898 ретных элементов разбивки выбирается в пределах от 6 до 20.

При минимальной толщине листа, равной 3 мм, время одного полного цикла расчета распределения температуры не должно превышать 0,01 с. Значение коэффициента К» может изменяться от

50 до 500. При больших значениях этого коэффициента возможен неустойчивый режим регулирования процесса. Значение коэффициента К выбирается с учетом конкретных условий технологического процесса. Его значение должно обеспечивать не менее, чем двухкратную по сравнению с номинальной, величину мощности сварочного импульса в начальный момент разогрева.

Например, при сварке стальных деталей толщиной 4+4 мм значение этого коэффициента выбирается равным 100, число дискретных элементов разбивки

12, время одного полного цикла расче- {) та распределения температуры 7 мс, диаметр круглых сварочных электродов

14 мм. При применений данного способа регулирования процесса электронагрева для указанного объекта сварки, 25 продолжительность сварочного цикла сокращается с 4,5 до 2,8 с.

Потребление электрической энергии уменьшается на ЗОВ, уменьшается влияние качества подготовки свариваемых поверхностей. Устранение излишнего перегрева свариваемых поверхностей снижает коробление объекта сварки.

Формула изобретения

Способ автоматического измерения и регулирования электронагрева, включающий измерение параметра режима 40 сварки и регулирования мощности, подводимой к зоне сварки, о т л и ч а юшийся тем„ что, с целью повышения стабильности температуры непосредственно в зоне сварки, в качестве . контролируемого параметра используют температуту наружной поверхности свариваемого объекта, при этом расстояние между зоной сварки и контролируемой зоной разбивают на М -ое число дискретных элементов, вычисляют распределение температуры в контролируемом объекте в направлении от эоны сварки к наружной поверхности по ФорI

4, at cc где Д=

bx2

Т; — температура одного из элементов;

oC — температуропроводность свариваемого объекта в направлении от зоны сварки к наружной поверхности>

И вЂ” величина шага интегрирования по времени;

А x — величина шага интегрирования по координате в направлении от зоны сварки к наружной поверхности; номер шага интегрирования по времени; (— номер элемента, и находят температуру зоны сварки, которая соответствует первому дискретному элементу, сравнивают полученный .результат с заданным, определяют необходимую мощность по Формуле: к = к(т,;„-т,), где К вЂ” суммарный коэффициент передачи системы автоматической стабилизации зоны < варки;

Т< „<- температура первого дискретного элемента;

То — заданная температура зоны сварки, и по ее результату регулируют режим электронагрева объекта.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 336120, кл. В 22 K 11/10, В 23 К 11/24, 1972.

2. Авторское свидетельство СССР

9 429915, кл. В 23 К 11/10, 1974.

3. Авторское свидетельство СССР

Р 377747, кл. g 05 D 23/49, 1973.

4. Кузьмин M. П. Электрическое моделирование нестационарных процессов теплообмена M. "Энергия", 1974, с. 15-19.

5. Авторское свидетельство СССР

Р 404587, кл. B 23 К 11/24, 1973.