Устройство для наклепа деталей

Иллюстрации

Показать всеРеферат

Ч

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик (ff> 764957

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 23.10.78 (21) 2676595/25-08 с присоединением заявки ¹â€” (23) Приоритет— (51) М, Кл.з

В 24 В 39/00

Гооударстеенный комитет

СССР

w делам изобретений н отхрьпнй (53) УДК 621.923.

77 (088.8) Опубликовано 23.09.80. Бюллетень X 35

Дата опубликования описания 28.09.80 (7? ) Авторы изобретения

В. А. Забродин и А. Л. Филонников,зая о ител ь

Хабаровский политехнический институт

i54 УСТРОР1СТВО Д(Я НАКЛЕПА ДЕ)АЛЕР1

Изоб;>стение отоносится к холодной оора()!)T!(1<. Tыллов и сплавов поверхностным ,.1()("l n f(cf(ffx деформированисм п может

: ы.ь исп ).<ьзовыно прп отделочной обработf(C П,!ОСКИХ Ци IIIH+PH 1ЕСКИХ И 1(ОНИЧЕСКИХ

1и>верхностей для упрочнения поверхностно, о сло>1 .Ита,l(й машин и механизмов.

»1звестlrlh! устроиствы, созе!)жа цис cEåna ротор, корпус-ооойму со свободно установленными ггформирукицими элементами, непо;свижный упор с резиновым буфером (1).

В процессе обработки обойме сообщают 1ц вр ll!!HT()ëhnoc (виже (ие. Упрочнсние дета.Ии (роизво,ll!T(зы счет цснтробе>KHhlx сил, действ fo!I! Hx на деформирук>щие элементы кс>гор ск смещаются в радиальном направле1<ии !f ударя(от ll<) попс(>хнс>сти детали, упрочl

НЯ>1 Е"

Степи ffh jlfp()чнсния детали зависит от

1)ели чl!!! HI натяг>l. выдержи вас мого при обpar)<>1 кс. Нсос>ходимый натяг ооеспсчивыется зы с lel. wcf;»fn!If(n >стройства на определен- gI>

II()(рысстоя)(ис оТ пс>всрхности детали.

И<ссстны также устрой Таа для накл<ч)а дстыс)СЙ, содержащее сепаратор, обойму, в которой рас f!).!o>I(åna под уl,л ом ныправляющая alулка с дсформирующими элементами упор (2).

Одним из недостатков является возможПОЕ НедОпуетИМО(уНЕЛИЧЕ 1ИС НатяГа В ПрОцессе обработки из-за конусности детали или других погрешностей формы. а также погрешности установки плоских длинылх деталей (например, направляющих) и, как следствие, перенаклеп или разрушение поверхности слоя обрабатываемых деталей, что ведет к снижени>о твердости !Ioa(pxnocTHQI слоя. его шел;шению и в конесном итоге к браку детали.

Д»f o!pan!I I(fina величины натяга обработки и новь(шенин качества обрабатываемой поверхности деталей.на направляющей втулке выполи Hll зубчики, в зацеплении с которыми находится введенная в обойму зубчатая планка, устаHовленllыя с возможностью поворота, а упор размещен с возможHocTbfo перемещения и взаимосвязи с направляющей втулкой.

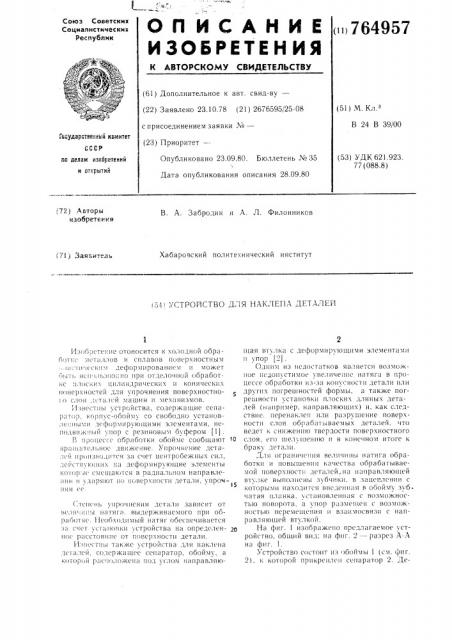

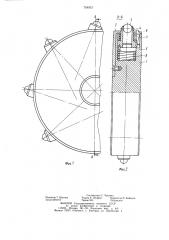

На фиг. 1 изображено предлагаемое уcTройство, общий вид; на фиг. 2 — разрез А-А на фиг. 1.

Устройство состоит из )боймы 1 (см. фиг.

2), к которой прикреплен сепаратор 2. Де764957 формирующие элементы 3 расположены в направляющих втулках 4, соединенных с упорами 5. На втулке 4 нарезаны зубчики, входящие в зацепление с зубчатой планкой 6, установленной с возможностью поворота.

Ход втулки 4 с упором 5 ограничивают тарированные пружины 7 и 8.

Оси направляющих втулок 4 расположены под углом отражения деформирующих элементов от поверхности обрабатываемой детали.

Устройство работает следующим образом

Обойме 1 с сепаратором 2 сообщается вращение и инструмент подводится к детали на величину необходимого натяга. Деформирующие элементы 3 под действием центробежной силы ударяют по поверхности детали. После нанесения удара деформирующие элементы 3 совершают возвратно-поступательное движение во втулке 4 от периферии инструмента к упору 5 и цикл снова повторяется. За счет того, что ось направляющей втулки 4 расположена под углом отражения деформирующих элементов 3 от детали, цикл повторяется с наименьшей потерей энергии и времени.

Если же по какой-либо из причин во время обработки происходит увеличение величины натяга (уменьшение расстояния между периферией обоймы и деталью), пропорционально увеличивается сила удара деформирующего элемента 3, воздействующего на упор 5, который вместе с направляющей в1улки 4 под действием увеличивающейся силы удара и силы тарированной пружины 7 смещается по направлению к центру обоймы 1 на величину шага одного зубца планки 6. Таким образом, величина натяга уменьшается и соответственно уменьшается сила удара деформирующего элемента 3 о деталь.

При дальнейшем увеличении величины натяга процесс повторяется и направляющая втулка 4 вместе с упором 5 смещается на величину шага еще одного зубца планки 6. Таким образом, величина натяга, а соответственно и сила удара уменьшаются и при обработке детали совершенно исключаются явления перенаклепа и разрушение поверхностного слоя детали, а ее твердость и шероховатость будут стабильны.

После окончания обработки направляю.щая втулка 4 с упором 5 при помощи поворота зубчатой планки 6 под воздействием

te пружины 8 возвращается в исходное положение.

Применение предлагаемого устройства дает возможность особенно при обработке деталей большой длины исключить явление перенаклепа вследствие случайного увели15 чения величины натяга при их обработке.

Формула изобретения

zy Устройство для наклепа деталей, содержащее сепаратор, обойму, в которой расположена под углом направляющая втулка с деформирующими элементами, и упор, отличающееся тем, что, с целью ограничения величины натяга и повышения качества обработки, на направляющей втулке выполнены зубчики, в зацеплении с которыми находится введенная в обойму зубчатая планка, установленная с возможностью поворота, а упор размещен с возможностью перемещения и взаимосвязи с направляющей втулкой

Источники информации, принятые во внимание при экспертизе

1, Проскуряков Ю. Г. Упрочняюще-калибрующие методы обработки. М., 1965, з с. 193, ф. 152 — 153.

2. Авторское свидетельство СССР № 530783, кл. В 24 В 39/04, 1975.

764957

Составитель С. Чукаева

Редактор Т. Шагова Техред К. Шуфрич Корректор Н. Бабинец

Заказ 6403/14 Тираж 943 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4