Способ изготовления бетонных и железобетонных изделий

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскик

Социалистическик

Реслублик

764970

Ф

« (61) Дополнительное к авт. свид-ву— (22) Заявлено 26.07.78 (21) 2648819/29-33 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл. з

В 28 В 1/10

E 04 G 21/06

Государственный комитет

СССР (53) УДК 666.970..33 (088.8) Опубликовано 23. 09.80. Бюллетень № 35

Дата опубликования описания 28.09.80 по делам нэооретеиий н открытий (72) Авторы изобретения

Г. М. Короткевич, В. М. Короткевич и В. Л. Уманец (71) Заявитель (54) СПОСОБ ФОРМОВАНИЯ БЕТОННЫХ

И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

Изобретение относится к области строительного производства и может быть использовано в индустриальном производстве бетонных и железобетонных изделий.

Известен способ формования бетонных изделий путем вакуумирования заполнителей в камере, последующего перемешивания компонентов бетонной смеси с водой, разогрева смеси, укладки ее в форму и виброуплотнения при одновременном вакуумировании, снятия вакуума и-,повторного виброуплотнения (Ц . о

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ формования строительных изделий на установке для вертикального формования, заключающийся в том, что предварительно разогретая бетонная смесь в вибровакуумсмесителе подается в отсеки вертикальной формующей установки и уплотняется вибраторами, установленными на вакуум-щитах QP$.

Избыточная вода, полученная при конденсации пара, удаляется через фильтрующие поверхности вакуум-щитов. Изделия прогреваются в течение всего времени формования паром. По окончании вакуумирова2 ния производится повторное уплотнение бетонной смеси вибраторами.

Однако указанные способы не обеспечивают необходимого ускорения процесса твердения и повышения прочности изделий из бетона.

Цель изобретения — ускорение твердения, сокращение расхода цемента и повышение качества формуемых поверхностей.

Это достигается тем, что в способе формования бетонных и железобетонных изделий, включающем укладку в форму бетонной смеси, уплотнение ее, вакуумирование, разогрев изделия, уплотнение осуществляют путем воздействия ударно-затухающих силовых импульсов в течение 60 — 120 сек при изменении вакуума от 600 — 700 мм рт. ст. до 100 — 150 мм.рт.ст., затем производят дополнительное вакуумирование с разогревом изделия, причем глубину вакуума изменяют от 300 — 400 мм рт.ст. до 100 — 150 мм рт.ст.

Первый этап вакуумирования и одновременного уплотнения ударными импульсами позволяет наиболее полно обезгазить смесь и устранить возможность обезвоживания бетонной смеси в период заполнения

764979

3 ею формовочных полостей до набора необходимой плотности.

На втором этапе вакуумирования осуществляется вакуумирование с нагревом, позволяющее произвести наиболее полное удаление излишней воды и газа со всей толщины изделия с образованием вакуум-по5 лости по всей поверхности.

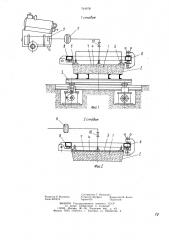

На фиг. 1 показано уплотнение на ударном столе с одновременным вакуумированием бетонной смеси; HB фиг. 2 — вакуумирование с одновременным нагревом бетонной смеси.

Способ осуществляют следующим образом.

Бетонную смесь 1 укладывают в герметичную форму 2, установленную и закрепленную на подвижной платформе шок-сто- 1$ ла 3. На предварительно выравненную поверхность бетонной смеси укладывают фильтрующую ткань 4. По контуру устанавливают дренажную прокладку 5 в виде сетки из полимерного материала, сверху формы устанавливают рамку 6 с закрепленной на ней герметично эластичной вакуумплотной оболочкой 7, например из армированной листовой резины, и соединяют герметично через резиновую прокладку 8 с формой, подвергают вакуум ированию путем подключе- 2s ния к вакуумной магистрали с вакуум-генератором 9 через вентиль 10.

В качестве дренажной прокладки используют дренажные перфорированные спиральные трубы из непластифицированного поливинилхлорида.

По достижении в системе остаточного давления 650 мм рт.ст. включают привод шокстола. При включении привода шок-стола движение ра мы с формой обеспечивается за счет ее подъема с помощью кулачков на высоту 3 — 5 мм и последующего падения и удара с частотой 300 ударов в минуту.

Одновременно эластичная оболочка под действием атмосферного давления прижимается к поверхности фильтрующей ткани и дренажной прокладки и создает пригруз бетонной смеси. По мере уплотнения бетонной смеси разряжение увеличивается линейно и через 120 сек уплотнения по достижении давления 150 мм рт.ст. привод шокстола выключают и первый этап вакуумирования заканчивается. Время воздействия на первом этапе зависит в основном от конфигурации изделия, жесткости смеси и высоты слоя обрабатываемой бетонной смеси.

Второй этап вакуумирования осуществляют при установке дренажной прокладки по 50 всей поверхности изделия в пульсирующем режиме при одновременном нагреве бетон4 ной смеси до температуры 80 С в пределах остаточного давления от 300 мм рт. ст. до

150 мм рт.ст. При этом происходит наиболее эффективное удаление излишней воды со всей толщины изделия дополнительное уплотнение.

Пульсирующий режим вакуумирования осуществляют путем включения в вакуумную магистраль вакуумного реле ll, а нагрев осуществляют обычными методами, либо безэлектродным форсированным электронагревом.

Время обработки на втором этапе зависит от состава уплотняемой бетонной смеси, толщины изделия и определяется временем распространения вакуума на всю толщину изделия.

Таким образом, по предлагаемому способу быстро нарастает прочность бетона (до 50%), применяются низкие марки бетона и снижается расход цемента на 15 — 20%, улучшаются физико-механические свойства бетона, а также повышается качество формуемых поверхностей при ускоренном твердении.

Расчетный годовой экономический эффект от применения предлагаемого способа производства сборного железобетона при объеме производства 10 тыс.м в год составляет около 20тыс. руб. за счет снижения себестоимости изделий и увеличения производительности.

Формула изобретения

Способ формования бетонных и железобетонных изделий, включающий укладку в форму бетонной смеси, уплотнение, ее вакуумирование и разогрев изделия, отличающийся тем, что, с целью ускорения твердения, сокращения расхода цемента и повышения качества формуемых поверхностей, уплотнение осуществляют путем воздействия ударно-затухающих силовых импульсов в течение 60 †1 сек при изменении вакуума от

600 — 700 мм рт.ст. до 100 — 150 мм рт.ст., затем проводят дополнительное вакуумирование с разогревом изделия, причем глубину вакуума изменяют от 300 — 400 мм рт.ст. до

100 — 150 мм рт.ст.

Источники информации, принятые во внимание при экспертизе

1 Авторское свидетельство СССР по заявке № 2317977, кл. Е 04 G 21/06, 1976.

2. Авторское свидтельство СССР № 405847, кл. С 04 В 41/30, 1971.

764979

Составитель Г. Ивашкина

Редактор Н. Воликова Техред К. Шуфрич Корректор М. Коста

Заказ 6405/14 Тираж 635 Поди ис н ое

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1! 3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4