Автоматическая линия формования и сушки керамических изделий

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (it)764985

=„® (61) Дополнительное к авт. свид-ву (51)М. Кл.з (22) Заявлено 201278 (g1) 2693776/29-33 с присоединением заявки ¹ (23} Приоритет—

Опубликовано2308.80. Бюллетень № 35

Дата опубликования описания 230880

В 28 В 15/00

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 666, 3. 022..97.(088.8) (72) Авторы изобретения

H.Ï.ÁóòðèH, A.Н.Кругликов, A.È.Ðoìàíåíêîâ и Э.Д.Шукуров

Всесоюзный научно-исследовательский институт по машинам для промышленности строительных материалов (71) Заявитель (54) АВТОМАТИЧЕСКАЯ ЛИНИЯ ФОРМОВАНИЯ И СУ

КЕРАМИЧЕСКИХ ИЗДЕЛИЙ Й :-. - - " " "ЯТЕЙ

Изобретение относится к строительным материалам и предназначено преимущественно для использования при реконструкции действующих предприятий по производству глиняного кирпича и керамических камней методом пластического формо" вания.

Известна автоматизированная линия для производства керамических стеновых материалов, содержащая ленточный пресс, однострунный автомат отрезки мерного бруса, автомат1 укладчик, выполняющий операции многострунной резки кирпича, накопления 15 и укладки сырца на рейки, загрузки полочных вагонеток, а также толкатель вагонеток, сушило, комплект сменной технологической оснастки ,(рейки), сушильные вагонетки и сис- 2Р тему автоматического управления (1).

Однако линия возврата порожних реек в указанном комплексе, занимающая значительную производственную:25 площадь, обладает сравнительно высокой металлоемкостью.

Известна также технологическая линия по выпуску керамических стеновых материалов, включающая .автома- Зр тическую установку, выполняющую операции резки и укладки сырца на рейки, накопления и подачи реек с сырцом на KoF.сольные вагонетки, разгрузки высушенных изделий и накопления реек. Эта линия наиболее близка по технической сущности и достигаемому результату к предлага- . емой. Однако ее основной недостаток — наличие вспомогательной линии возврата порожних реек.

Цель изобретения — повышение эффективности производства и снижение металлоемкоати оборудования путем исключения из технологической схевы линии возврата порожних реек..Это достигается тем, что автоматическая линия формования и сушки керамических изделий, содержащая установленные в технологической последовательности ленточный пресс, однострунный автомат отрезки мерного бруса; многострунный автомат резки кирпича, автомат комплектования и раэдвижки сырца, автоматукладчик сырца, сушильные вагонетки ,с комплектом технологической оснастки, толкатель вагонеток, сушило и систему автоматического управления, 764985 набжена автоматом вертикального шагового перемещения сушильных вагонеток, выполненным из пространственной рамы с направляющими для перемещения в них клети, несущей сушильную вагонетку, при этом автомат комплектования и раздвижки сырца состоит из механизма продольной раздвижки, выполненного в виде рольганга с чередующимися неприводными и приводными роликами, привод которых имеет импульсное включение, и смонтированного перпендикулярно механизму продольной раэдвижки, механизма поперечной раздвижки сырца, состоящего иэ установленных на подъемной раме двух ленточных конвейеров, общим приводным валом и со шкивами меньшего и большего диаметра, а автомат-укладчик сырца выполнен в виде .смонтированных на подъемной раме направляющих с установленной в них приводной тележкой, несущей вильчатый захват для взаимодействия с технологической оснасткой сушильной вагонетки, при этом технологическая оснастка жестко закреплена на полках вагонетки, а ленты второго конвейера механизма поперечной раздвижки сырца смонтированы с воэможностью прохождения между ними вильчатого захвата.

Кроме того, в систему автоматического управления могут быть введены программный эадатчик остановки рольганга механизма продольной раздвижки и блок управления приводом подъемника автомата вертикального шагового перемещения сушильной вагонетки.

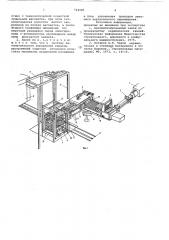

На фиг. 1 изображена автоматическая линия, общий вид; на фиг. 2 кинематическая схема узлов и механизмов, на фиг. 3 — схема управления линии °

Автоматическая линия содержит ленточный пресс 1, однострунный автомат 2 отрезки мерного бруса, многострунный автомат 3 резки кирпича, автомат 4 комплектования и раздвижки сырца, автомат-укладчик 5 сырца, сушильные вагонетки б с комплектом технологической оснастки (рейки, раяки) 7, толкатель 8 вагонеток, сушило 9, систему 10 автоматического управления (пульт управления) и автомат 11 вертикального шагового перемещения сушильной вагонетки б, выполненный в виде пространственной рамы с направляющими 12, в которых установлена подъемная клеть 13.

Автомат 4 комплектования и раздвижки сырца состоит из механизма

14 продольной раэдвижки, выполненного в виде рольганга с чередующимися приводными 15 и неприводными роликами

16 и связанного с ним механизма 17

1,5

2()

ЗО

Ы

65 поперечной раздвижки сырца, который смонтирован на подъемной раме 18 и представляет собой два последовательно установленных ленточных конвейера 19 и 20, имеющих общий приводной вал 21, причем приводной шкив 22 второго конвейера 20 выполнен с большим диаметром, чем приводной шкив первого конвейера 19.

Автомат-укладчик 5 сырца смонтирован на подъемной раме 23, имеющей направляющие 24 с установленной в ных приводной тележкой 25 с приводом

26, несущей вильчатый захват 27.

Подъемные рамы 18 и 23 (см.фиг.2) перемещаются при помощи рычажных, механизмов 28 и 29 и исполнительных цилиндров 30 и 31. Технологическая оснастка (рейки, рамки) 7 жестко закреплены на полках 32 сушильной вагонетки 6, а вильчатый захват

27 смонтирован с возможностью йрохождения между несущими лентами второго конвейера 20 механизма 17 поперечной раздвижки сырца и жестко закрепленными рейками сушильной вагонетки. При этом система 10 автоматического управления линии содержит блок 33 программного эадат" чика остановки привода 34 рольганга механизма 14 продольной раздвижки сырца с элементами логики

ИЛИ-НЕ (на чертеже не показаны) и датчиком 35 контроля положения разрезанного бруса, датчиком 36 контроля величины шага при импульсном включении привода 34 рольганга механизма продольной раздвижки сырца 14, датчиком 37 — контроля исходного положения механизма продольной раздвижки и датчиком 38— контроля верхнего положения ленточных конвейеров 19 и 20, а также блок 39 управления приводом 40 подъемника автомата вертикального шагового перемещения сушильной вагонетки с элементами логики ИЛИ-HE (на чертеже ,не показаны ) и датчиком 41 контроля величины шага подъемника, датчиком

42 контроля исходного. положения подъемника, датчиком 43 — контроля исходного, положения вильчатого захвата 27, а также фотодатчик 44 фактического положения полок сушильной вагонетки перед загрузкой и устройство 45 остановки перемещаемой клети 13.

Блок 39 включающий элементы логики

ИЛИ-HE (на чертеже не показаны) обеспечивает двухрежимную работу привода 40 подъемника автомата вертикального шагового перемещения сушильной вагонетки: в рабочем режиме по скорости перемещения вагонетки и на ползучей скорости, Механическая часть системы 10 автоматического управления состоит иэ э убчатого диска 45 и флажка 46, закрепленных на выходном валу 47

764985

45 привода 34 рольганга механизма 14 продольной раэдвижки сырца, Диск

45 имеет четыре э убца, а флажок 46один зубец, которые взаимодействуют соответственно с датчиками 36 и 37 (см. Фиг. 3) .

Автоматическая линия работает следующим образом.

При выходе разрезанного бруса иэ многострунного автомата 3 срабатывает датчик 35 и подает сигнал на включение привода 34 рольганга механизма продольной раэдвижки сырца 14. Шаг раздвижки определяется диском 45, а исходное положение рольганга— флажком 46, которые соответственно взаимодействуют с датчиками 35 и 36, При этом сигналы проходят через блок

33 с элементами логики ИЛИ-НЕ (на чертеже не показаны), и выдается команда на привод 34 механизма продольной раэдвижки сырца 14 (обратная 20 связь показана пунктиром) .

После завершения продольной раздвижки сырца механизмом поперечной раздвижки сырца 17 осуществляется поперечная раздвижка рядов сырца. 25

Датчик 38 дает сигнал на подъем конвейеров 19 и 20 и на остановку привода 34. Датчик 38 контролирует также верхнее положение несущих лент конвейера 19 и 20. 30

Сырец снимается с механизма продольной раэдвижки 14 за счет подъема ленточного конвейера 19 механизма поперечной раздвижки 17, а непосредственная раздвижка сырца в попе- 35 речном направлении осуществляется за счет ускоренного движения второго ленточного конвейера 20, имеющего приводной шкив 22 большего диаметра.

Со второго ленточного конвейера

20 карта изделий, переносится виль- 4ц чатым захватом 27 автомата-укладчика

5 на закрепленную на полках сушильной вагонетки технологическую оснастку (рейки) 7. При этом вильчатый захват 27 проходит между несущими лентами конвейера 20 и снимает с них сырец. Садка кирпича-сырца на полки сушильной вагонетки 6 осуществляется за счет снижения вильчатого захва.та 27 и последующего его вывода, 5() через конструктивный зазор, обусловленный высотой реек, закрепленных на полках вагонетки.

Перемещение вагонетки на шаг полок при, многоярусной беэрамочной 55 загрузке осуществляется автоматом 11 вертикального шагового перемещения сушильной вагонетки, а контроль фактического положения полок перед загрузкой обеспечивается средствами автоматики, в частности фотодатчиком 60

44.

Шаг вертикального перемещения сушильной вагонетки 6 при загрузке полок сырцом определяется устройством

45 остановки подъемной клети 13. 65

Подъем клети с сушильной вагонеткой осуществляется приводом 40 автомата вертикального шагового перемещения 11 вагонетки б. Этот шаг, обусловленный шагом полок 32 определяется соответственно сигналами датчиков 41,42, 43, и фотодатчика 44. При этом фактическое положение полки перед загрузкой фиксируется фотодатчиком 44, а исходное положение вильчатого захвата 27 контролируется датчиком 43.

Такая схема контроля обеспечивает точное выставление полок сушильной вагонетки относительно вильчатого захвата в поэиции загрузки реек сырцом.

Загруженные вагонетки передвигаются толкателем 8 по рельсовому пути в сушило 9. Цикл повторяется в автоматическом режиме, а пуск,- остановка и контроль за работой линии прриэводится оператором с пульта управления 10.

Таким образом,осуществляется беэрамочная укладка сырца на сушильные вагонетки.

Формула изобретения

1. Автоматическая линия формования и сушки керамических изделий, содержащая установленные в технологической последовательности ленточный пресс, однострунный автомат отрезки мерного бруса, многострунный автомат резки кирпича, автомат комплектования и раздвижки Сырца, автомат-укладчик сырца, сушильные вагонетки с комплектом технологической оснастки, толкатель вагонеток, сушило и систему автоматического управления„ о т л ич а ю щ а я с я тем, что,c целью повышения эффективности производства и снижения металлоемкости оборудования, она снабжена автоматом вертикального шагQBolо перемещения сушильных вагонеток, выполненным иэ пространственной рамы с направляющими для перемещения в них клети, несущей сушильную вагонетку, при этом автомат комплектования и раздвижки сырца состоит из механизма продольной раздвижки, выполненного в виде рольганга с чередующимися неприводны-, ми и приводными роликами, привод которых имеет импульсное включение, и смонтированного перпендикулярйо механизму продольной раздвижки, механизма поперечной раздвижки сырца, состоящего иэ установленных на подъемной раме двухленточных конвейеров, общим приводным валом и со шкивами, меньшего или большего диаметра, .а автомат-укладчик сырца выполнен из смонтированных на подъемной раме направляющих с установленной в них приводной тележкой, несущей вильчатый захват для вэаимодей764985 ствия с технологической оснасткой сушильной вагонетки, при этом технологическая оснастка жестко зак,реплена на полках вагонетки, а ленты второго конвейера механизма поперечной раэдвижки сырца смонтиро- 5 вани с воэможностью прохождения между ними вильчатого захвата.

2. Линия по и. 1,о т л и ч а ющ а я с я тем, что в систему автоматического управления введены программный эадатчик остановки роль10 ганга механизма продольной раэдвижки и блок управления приводом автомата вертикального перемещения.

Источники информации, принятые во внимание при экспертизе

1. Автоматизированный завод по производству керамических камней.

Техническая информация Министерства строительного, дорожного и коммунального машиностроения, 1975.

2. Потапов A.Ï. Завод керамических и стеновых материалов в поселке Борское. — Строительные материалы, 99 1973, с. 14-16.

76 4985

2J

26

IIIIIIIIIIII«III г

l и

44 6 22 2/

2а И га

22rrd 4

ВНИИПИ Закан 6406/15 Тираж 635 Подписное

Филиал ППП Патент г. т, г. Ужгород, ул. Проектная, 4