Способ изготовления сотовых конструкций из длинномерных материалов

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (ii>764994 (61) Дополнительное к авт. свид-ву« (22) Заявлено 09.1078 (21) 2673881/23-05 с присоединением заявки ¹ (23) Приоритет (51)М. Кл.з

В 29 С 27/14

В 32 В 3/12

Государственный комитет

СССР по делам изобретений и открытий

Опубликовано 234980.Бюллетень ¹ 35 (53) УДК678.029.43 (088.8) Дата опубЛикования описания 230980

В.В. Пергат, A.Н. Опенько, В. И. Сливинский, Т.Н. Швец и Н.A. Блохина (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИИ СОТОВЫХ

КОНСТРУКЦИИ ИЗ ДЛИННОИЕРНЫХ NATEPHAJIOB

Изобретение относится к иэготовле нию сотовых конструкций из тонких пленочных материалов.

Известен способ изготовления сотовых конструкций, включающий нанесение на материал соединительных полос, резку его на полосы в поперечном направлении, наложение полос друг на друга и соединение их (1).

Недостаток способа - низкое качестто во сотовой конструкции .иэ-.sa неравномерного прогрева полос пакета при их соединении.

Наиболее близким решением. является способ изготовления сотовых кон- 15 струкций из длинномерных материалов, включающий нанесение на обе стороны материала в шахматном порядке соединительных полос, расположенных в поперечном направлении, гофрирование 20 материала в продольном направлении, соединение его в местах нанесения полос, резку гофрированного матерка ла на полоСы и растяжение в поперечном направлении (21. 25

Недостаток укаэанного способа заключается в том, что при гофрировании материала путем его скольжения по граням неподвижных гребенок иэ-за трения материала о грани возможно нарушение целостности нанесенных соединительных полос; также в том, что в процессе соединения происходит неравномерный прогрев неразрезанного гофрированного материала, что снижает качество готовых конструкций. Кроме того, при резке гофрированного материала на полосы путем удаления ребер гофр имеют место отходы материала.

Цель изобретения - повьиаение качества сотовой конструкции нз тонкого пленочного материала и экономия материала.

Указанная цель достигается тем, что в способе изготовления сотовых конструкций из длинномерных материалов, включающем нанесение на обе стороны материала в шахматном порядке соединительных полос, расположенных в поперечном направлении, гофрирование материала в продольном направлении, соединение его в местах нанесения полос, резку гофрированного материала на полосы н растяжение в поперечном направлении, резку на полосы осуществляют перед операцией соединения по ребрам гофрированного материала, а после соединения материалу сообщают колебательные движения в. поперечном направлении, при

764994

f0

Формула изобретения

60 в процессе гофрирования и растяжения. материал обдувают направленным пото-: ком нагретого газа. Газ при обдуве материала в процессе гофрирования разогревают до температуры соединения. Газ при обдуве материала в процессе растяжения разогревают до температуры стабилизации сотовой конструкции.

Обдув материала при его гофрирова нии и растяжении осуществляют от продольной оси к периферии, подавая газ на поверхность материала по синусоидальному закону.

Такое осуществление способа обеспечивает получение качественной сотовой конструкции °

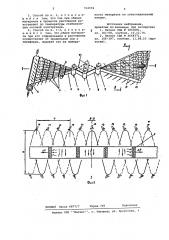

На фиг. 1 изображена упрощенная схема устройства, реализующего способ изготовления сотовой структуры; на фиг. 2 — разрез A-A на фиг. 1, со схемой обдува растягиваемого пакета.

Способ изготовления сотовых конструкций из длинномерных материалов заключается в следующем.

Из рулона 1 подается материал 2 с предварительно нанесенными сверху и снизу в шахматном порядке в поперечном направлении соединительными полосами 3 и гофрируется на сходящихся гранях гребенки (на чертеже не изображены) .

После оформления гофр на гранях гребенки, установленные за гранями ,сверху и снизу ножи 4 разрезают материал по ребрам гофр на отдельные полосы 5. В процессе гофрирования материал 2 обдувают, например через сопла, сверху и снизу потоком газа, чтобы. во-первых, уменьшить трение материала 2 о грани гребенки,во-вторых, выравнять возможные складки ма-: териала 2, и в третьих, чтобы разогреть его до температуры соединения лент 5 в местах нанесенных полос 3, для чего газ при обдуве разогревают до необходимой температуры.

Далее разогретые ленты .5 ссединяются прижатыми роликами б и попадают в блок роликов 7, сообщающий колебательное движение полученному пакету 8 в поперечном направлении с амплитудой а, чтобы оборвать случайнйе,связи соседних полос. Пакет 8 поступает в блок роликов 9 и растягивается в поперечном направлении.

При растяжении пакета 8 начинает последовательно оформляться сотовая конструкция 10 °

В процессе растяжения возможно повреждение конструкции 10 в местах соединения и самих полос, особенно . крайних 11, за которые; захватывают пакет 8.

Псэтому пакет 8 и получаемую конструкцию 10 обдувают в процессе рас«тения направленным потоком газа, например через сопла 12, 13, 14 снизу и сверху по принципу .бегущей нолны от продольной оси 1-1 к периферии по синусоидальному закону, причем период Т (фиг. 2) и амплитуду Н волны регулируют до устранения возможных перекосов структуры 10, Газ при обдуве раэогренают до температуры стабилизации, а скоростью продольного перемещения материала

2 регулируют время, необходимое для стабилизации.

Для инициирования процесса растяжения поток газа направляют частично сквозь ячейки конструкции 10, частично .в направлении от продольной оси

1-1 к.его периферии так, чтобы данление потока газа A P на продольные грани ячеек способствовало растяжению. Сопла 12, 13 и 14 наклонены от оси .1-1 к периферии и степенью их наклона регулируют величину Р.

Принцип бегущей волны реализуется следующим образом.

Вначале подают газ через сопла 12, затем, уменьшая подачу через сопла

12, начинают подавать его через сопла 13, прекращают подачу газа через сопла 12 и н полную силу подают через сопла 13, уменьшают подачу через сопла 13 — начинают подачу через сопла 14 и т.д. Количество подаваемого газа характеризует амплитуду Н волны, а период Т вЂ” частоту повторений подачи газа через одно и то же сопло.

Предлагаемый способ обеспечивает повышение качества сотовых конструкций из тонких пленочных материалов, исключает отходы материала.

1.Способ изготовления сотовых конструкций из длинномерных материалов, включающий нанесение на обе стороны материала в шахматном порядке соединительнйх полос, расположенных в поперечном направлении, гофрирование материала в продольном направлении, соединение его в местах нанесения полос, резку гофрированйого материала на полосы и растяжение н поперечном направлении, о т л и ч а ю щ и йс я тем, что, с целью повышения качестна сотовой конструкции иэ тонкого пленочного материала и экономии материала, резку на полосы осуществляют перед операцией соединения по ребрам гофрированного материала, а после соединения материалу. сообщают коле,бательные движения н поперечном направлении, причем в процессе гофрирования и растяжения материал обдувают направленным потоком нагретого газа.

2. Способ по и. 1, о т л и ч а юшийся тем, что газ при обдуве материала в процессе гофриронания разогревают до температуры соединения °

764994

Подписное

Тираж 735

ВНИИПИ Заказ 6877/7

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

3. Способ по п. 1, о т л и ч à юшийся тем, что гаэ при обдуве материала в процессе растяжения разогревают до температуры стабилизации сотовой конструкции.

4. Способ по п. 1-3, о т л и ч аю шийся тем, что.обдув материала при его гофрировании и растяжении осуществляют от продольной оси к периферии, подавая газ на поверх1 ность материала по синусоидальному закону.

Источники инфбрмации, принятые во внимание при экспертизе

1. Патент США У 38536-81, кл. 161-68, опублик. 10.12.74.

2. Патент США Ф 2648371, кл. 156-197, опублик. 11.08.53 (прототип) .