Состав для бороалитирования

Иллюстрации

Показать всеРеферат

ОП ИГРАНИ Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

«»765396 (6i ) Дополнительное к авт. свид-ву (22) Заявлено 16,10.78 (21) 2673471/22-02 с присоединением заявки,№вЂ” (28) П риоритет— (53)М. Кд;

С 23 С 9/02

Гаеударотввниый комитат

Опубликовано 23.09.80. Бюллетень ¹ 35 иа делам изобретений и открытий (53) УД К 621.793.6 (088.8) Дата опубликования описания 23.09.80 (72) Авторы изобретения

Е. И. Бельский, М. В. Ситкевич и В.. А. Рогов

Белорусский ордена Трудового Красного Знамени политехнический институт (7I) Заявитель (54) СОСТАВ ДЛЯ БОРОАЛИТИРОВАНИЯ

Изобретение относится к химико-термической обработке и может быть применено в качестве насыщающей среды для диффузионного бороалитирования стальных изделий.

Известен состав электролита для бороалитивования (1), содержащий компоненты, вес.%:

Окись алюминия 5 — 15

Криолит 15 — 35

Бура Остальное

Однако данный состав требует применения дорогостоящего оборудования, использования источников постоянного тока, сложен в эксплуатации, затрудняет термическую обработку после процесса химико-термической обработки.

Известен состав для бороалитирования (2), содержащий следующие компоненты, вес.%:

Борный ангидрид 10 — 15

Алюминий (порошкообраэный)

Фтористый натрий

Окись алюминия

Данный состав позволяет проводить насыщение иэ порошков в герметических жаростойких контейнерах с использованием нлавких затворов.

Недостатком данного состава является относи тельно низкая скорость формирования бороалитнрованных диффузионных слоев, необходимость проведения процесса насыщения иэ порошков в герметических жаростойких контейнерах с использованием плавких затворов, расходуется большое количество насыщающей смеси, затрудняется герметическая обработка . после процесса химико-термической обработки.

Целью изобретения является повышение активности насыщающей среды и обеспечения возможности проведения процесса в окислительной среде.

Для этого предлагается состав, содержащий карбид бора, порошкообразный алюминий, фтористый натрий и колчеданный огарок при следующем соотношении компонентов, вес.%:

Карбид бора 45-60

Алюминий (порошкообраэный) 5 — 25

Фтористый натрий 3 — 10

Колчеданный огарок 25-45

765396 4 при больших содержаниях в смеси алюминия появляются алюминиды железа.

Пример. Проводят диффузионное бороалитирование в обмазках на образцах из стали

Ст. 45. Обмазку готовят смешиванием порошкообразных компонентов (размер фракции О,!—

0,2 мм) с гидролизованным этилсиликатом.

Наносят обмазку толщиной 4 — 5 мм на образцы из стали Ст. 45 обмазыванием. После сушlO ки в течение 10 — 20 мин при комнатной температуре на воздухе образцы помещают в электропечь, нагретую до температуры процесса химикотермической обработки, и выдерживают 4—

6 ч. Закалку проводят с температуры диффузионного насыщения. При закалке обмазка теряет целостность и отделяется с поверхности образцов.

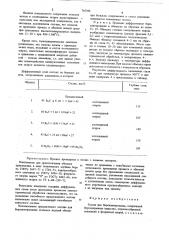

Результаты диффузионного насыщения стали

Ст- 45 при температуре процесса 900 С и времени выдержки 4 ч представлены в таблице.

Кроме того, термодинамическим анализом установлено, что окислы железа с примесью окиси меди, входящие в состав колчеданного огарка, значительно интенсифицируют процесс в сравнении с традиционной инертной добавкой — окисью алюминия, т.е, для данной реакции взаимодействия вышеуказанных компонентов огарок является катализатором.

Предлагаемый

45 ВаС +5 Al + 5 NaF+45 колчеданный огарок

155 колчеданный огарок

165 колчеданный огарок!

40 колчеданный огарок

150

105

12 Вг Оз + 18AI + 1NaF + 69 AI20з тиглях с плавким затвором, 4> чивает по сравнению с известными составами возможность проведения процесса в обычной. печной среде без применения специальной защитной оснастки, увеличения насыщающей способности состава, повышение технологичности

50 и удешевления смеси, совмещение диффузионного упрочнения крупногабаритных изделий с их нагревом под закалку.

Прим е чан и е: Процесс проводился в

Компоненты для приготовления обмазки применялись в виде технического карбида бора по ГОСТУ 3647 — 71 и 5744 — 74, порошкообразного алюминия по ГОСТУ 5494-50, фтористого натрия марки "Ч" по ГОСТУ 4463 — 66, колчеданного огарка по ТУ 6 — 08-239-72.

Результаты измерения толщины диффузионных слоев после проведения процессов химикотермической обработки свидетельствуют, что насыщающая способность предложенного состава значительно выше насыщающей способности известного состава.

Использование предлагаемого состава для бороапитирования стальных изделий обеспеФормула изобретения

Наличие повышенного содержания окислов железа в колчеданном огарке предотвращает окисление как насыщаемой поверхности, так и .активных компонентов состава, что позволяет проводить процесс в обычной печной среде при длительных высокотемпературных выдержках (1-20 ч при 800-1100 С), Диффузионный слой состоит из боридов же леза, легированным алюминием, в которых

2, 60 B4C+ 5 Щ+ 10 NaF + 25

3. 55 В4С+ 15AI + 5 NaF + 25

4. 45 84C + 25 Al + ЗйаР + 27

Состав для бороалитирования, содержащий борсодержащее вещество, порошкообразный алюминий и фтористый натрий, о т л и ч а ю765396

Составитель P. Клыкова

Техред Э. Вереш

Корректор E. Папп

Редактор Е. Полионова

Подписное

Тираж 1074

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Заказ 6454/29

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4 ш и и с я тем, что, с целью повышения активности насыщающей среды и обеспечения воэможности проведения процесса в окислительной.среде, он дополнительно содержит колчеданный огарок, а в качестве борсодержашего вещества карбид бора при следующем соотношении компонентов, вес.%;

Карбид бора 45-60

Алюминий 5-25

Фтористый натрий

Колчеданный огарок 25-45

Источники! информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 5 467148, кл. С 23 С 9/10, 1972.

2. Авторское свидетельство СССР И 388059, кл. С 23 С 9/04, 1971.