Устройство для набивки смазки в узлы трения

Иллюстрации

Показать всеРеферат

Оп ИСАНИЕ

ИЗОБРЕТЕН ИЯ

Союз Советских

Социалистических

Республик (»i 765590

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 03.05.78 (21) 2636078/25-08 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.

F l6 N 11/10

Гееударстеенный коиитет

Опубликовано 23.09.80. Бюллетень № 35

Дата опубликования описания 27.09.80 (53) УДК 621.89 (088.8) ао делам изобретений и открытий (72) Авторы изобретения

А. Д. Деркач и Н. И. Шляхов (71) Заявитель (54) УСТРОЙСТВО ДЛЯ НАБИВКИ СМАЗКИ

В УЗЛЫ ТРЕНИЯ

Изобретение относится к устройствам для набивки смазки в узлы трения и может быть использовано в машиностроении при производстве деталей машин с узлами трения, преимущественно подшипниковых узлов

Известно устройство для набивки смазки в узлы трения, включающее цилиндрический корпус, в котором размещен поршень, взаимодействующий с винтовым толкателем при помощи пружины, рабочий цилиндр, расположенный в расточке корпуса со стороны нагнетания, в котором размещен плунжер, связанный с приводной рукояткой (1).

Однако такое устройство имеет низкую производителЬность, так как заполнение узлов трения смазкой не механизировано и осуществляется поштучно, кроме того, для полного заполнения полости рабочего цилиндра смазкой перед нагнетающим движением плунжера необходима расчетная пауза.

Известно также устройство для заполнения смазкой узлов трения, включающее корпус, приводной и рабочий цилиндры, поршни которых связаны общим штоком, бункер с подпорным поршнем, установленный соосно рабочему цилиндру механизм подачи узлов трения кассетного типа с приводом. Рабочий цилиндр имеет всасывающий и нагнетательный канал с обратным клапаном и центрирующим наконечником, выполненным по форме узла трения (2).

Однако такое устройство непроизводительно при запрессовке смазки в подшипники, так как съем кассеты со смазанной партией подшипников с обоймы и установление кассеты с новой партией связано со значительным непроизводительным расходом вре1о мени, в течение которого процесс запрессовки смазки в подшипнике не происходит.

Кроме того, при заполнении смазкой подшипников вначале смазка поступает в зазор, имеющийся между распределите15 лем смазки и пакетом узлов трения в полости с малым сопротивлением, не нуждающимся в смазке, и только по мере возрастания сопротивления смазка начинает поступать к местам трения, из-за чего перерасходуется большое количество смазки. го Цель изобретения — повышение производительности и уменьшение расхода смазки

Это достигается тем, что рабочий цилиндр установлен в корпусе с возможностью аксиального перемещения и на нем выпол765590 непа кольцевая расточка, а поршень рабочего цилиндра снабжен упругим фиксатором, взаимодействующим с упомянутой расточкой.

Такое выполнение устройства позволяет, установив рабочий цилин lp аксиально подвижным в расточке корпуса, совместить поджим пакета узлов трения с нагнетанием смазки в места трения, а также пос,ле операции нагнетания при последующем всасывании смазки в рабочий цилиндр под действием вакуума возвращать его в исходное положение, освобождая одновременно смазанный пакет узлов трения.

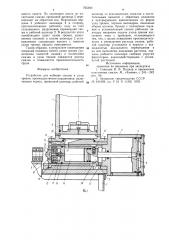

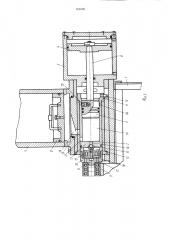

На фиг. изображено устройство для набивки смазки, исходное положение; на фиг. 2 то же, рабочие органы в начале

3a1tpeecoHt(Ht смазки в подшипники; на фиг. 3 то жс, рабочие органы в конце запрессовки смазки в подшипники; 1!3 фиг. 4 — то же, рабочие ор!яны во время забора смазки.

5 стр!)Йс 30 для няоивки смазки в 3. tht трения I! teет корпус 1. В расго IKc корпуса расположен рабочий нилин tp 2, поршень 3 которого связан с ttoptttHeм 4 приводного пнсвмоцилиндра 5 при помощи общего штока 6. Устройство также содержит смонтиp083IIIti>IH на корпусе 1 0упкер 7 для смазки с поршнем 8, механизм 9 подачи узлов треfIItH и кр3н 10 управ. Iения.

Рабочий цилиндр 2 имеет ограничение перемещению в осевом направлении в виде бурта 11, я or 1вворота вокруг оси - ограничение в виде фиксирующего штыря 2, размещенного в продольном пазу корпуса !.

Внутре 1115151 полость рабочегo цили;-!дра 2 имеет рязоо!ценные перемычкой 13 нагнетательный 14 и ряспредс,гительный 15 каналы.

В 11срс мы ч кс 1 3 р ac:10, to)f(eft встроени ы и со стороны распределительного канала !5 обратный клапан, имекнций сквозное отверстие 16, шарики 17 и толкятель 18 с пружиной.

На цилин,грической поверхности распределительног0 KHH3;ta !5 выполнена резьба, I10 которой завинченя поджимная гайка 19 с каналами. расположенными по окружности на периферии и в центре. Причем центральный 1(3113;I сл жит няllРЯвляюпгсй дл51 1 О. 1кателя 18.

Рабочий цилиндр 2 со стороны распределительног0 KBHaë t . 5 закрыт стаканом 20 с центрирующим наконечником 21, выполненны vl по форме узла трения, и равномерно расположенными по окружности отверстиями 22, совпадаю!ними с полостью, заполняемой смазкой в узлах трения.

В теле рабочего цилиндра 2 нагнетательного канала 14 около перемычки 13 выполнен всасыва!ощий канал 23, а с противоположного конца цилиндра 2 --- кольцевая расточка 24, взаимодействующая с упругим фиксатором в виде подпружиненного шарика 25 нагнетающего поршня 3 при исходном положении последнего.

В дне бункера 7 выполнен выходной канал 26, сообщенный в процессе всасывания смазки с нагнетательным каналом 14 через канал 23 за счет аксиальной подвижности рабочего цилиндра 2.

Механизм 9 подачи узлов трения кассетного типа выполнен в виде магазина барабанного типа с приводом (на черт. не показано). На цилиндрической поверхности барабана выполнены кассеты (на черт. не показано), которые могут устанавливаться соосно с рабочим цилиндром 2.

Устройство работает следующим образом

Бункер 7 заправляют консистентной смазкой и вставляют сверху поршень 8, который уплотняет смазку и предохраняет от забора воздуха при всасывании смазки в рабочий цилиндр 2.

При включении приводного цилиндра 5 поршеHb 3 рабочего цилиндра 2 устанавливается в положение, соответствующее окончаник) цикла нагнетания. Вытеснив воздух из нягнетательного канала 14, поршень 3 рабочего цилиндра 2 занимает исходное положение в результате поворота крана 10 управления.

За счет создавшегося разряжения в нагнетательном канале 14 рабочий цилиндр 2 перемещается в корпусе вместе с поршнем 3 до совмещения канала 23 рабочего цилиндра 2 с выходным каналом 26 бункера 7. При этом рабочий цилиндр 2 упирается в корпус приводного цилиндра 5.

При неподвижном рабочем цилиндре 2 и дальнейшем перемещении поршня 3 из-за разряженности в нагнетательном канале 14 смазка засасывается из бункера 7 в нагнетательный канал 14 через канал 23 и выходной канал 26.

В конце хода нагнетающего поршня 3 последний при помощи подпружиненного шарика 25, прижимающегося к кольцевой расточке 24, стопорится. В этом положении нагнетятельного поршня 3 приводной цилиндр выклк)чают и загружают кассеты магазина механизма 9 подачи узлов трения, один из которых устанавливают в соосное с рабочим цилиндром 2 положение. Затем включают приводной цилиндр 5. При этом рабочий цилиндр 2, находясь в сцеплении с нагнетающим поршнем 3, движется до упора центрирующего наконечника 21 стакана 20 в торец первого узла трения в пакете.

В результат: этого нагнетающий поршень 3 перемещается дальше без рабочего цилиндра 2, так как под действием создавшегося сопротивления перемещению рабочего цилиндра 2 подпружиненный шарик 25 выходит из кольцевой расточки 24.

При дальнейшем перемещении нагнетающего поршня 3 смазка нагнетается в полости узлов трения, причем предусмотрено, что полезный объем рабочего цилиндра 2 равен суммарному объему полостей узлов трения

765590 одного пакета. По окончании цикла по нагнетанию смазки приводной цилиндр 5 переключают на обратный ход. Перемещая поршень 3 рабочего цилиндра 2 в сторону, противоположную рабочему ходу за счет создаваемого разрежения, перемешают также и рабочий цилиндр 2. В результате этого освобождают пакет узлов трения, заполненных смазкой, и соосно цилиндру 2 устанавливают следующую кассету с пакетом узлов трения, процесс повторяется.

Таким образом, в результате совмещения операций поджима пакета узлов трения (уплотнения полостей смазки) и нагнетания смазки в узлы трения снижается расход смазки и повышается производительность труда.

Формула изобретения

Устройство для набивки смазки в узлы трения, преимушественно подшипники, включаюшее корпус, приводной цилиндр, рабочий цилиндр со всасывающим каналом и нагнетательным каналом с обратным клапаном и центрирующим наконечником по форме узла трения, поршни цилиндров, связанные обшим штоком, бункер с подпорным поршнем и установленный соосно рабочему цилиндру механизм подачи узлов трения кассетного типа с приводом, отличающееся тем, что, с целью повышения производительности и уменьшения расхода смазки, рабочий цилиндр установлен в корпусе с воз1о можностью аксиального перемещения и на нем выполнены кольцевая расточка, поршень рабочего цилиндра снабжен упругим фиксатором, взаимодействующим с упомянутой расточкой.

Источники информации, принятые во внимание при экспертизе

1. Синицын В. В. Подпор и применение пластичных смазок. М., «Химия», с. 241 — 242 рис. 59.

2. Авторское свидетельство СССР

М 541069, кл. F 16 N 11/00, 1978.

7655 3() 4.4

Составитель В. Гришков

Тсхрсд К И!уфрич Корректор Ю. Макаренко

Тираж 1095 Подписное

Редактор М. Рогова

Заказ 6481 36

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” -35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4