Установка для термообработки дисперсных материалов

Иллюстрации

Показать всеРеферат

Союз Соаетских

Социалистичесиик

Реслублии

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (ii)765617.Ф (б1) Дополнительное к авт. свид-ву (22) Заявлено 28,11.78 (21 ) 2688250/24 — 06 с присоединением заявки,% (28) Приоритет (51) М. Кл.

F 26 В 17/10

Гееударотеенный.комнтет пе дедам нзобретеннй н открытнй

Опубликовано 23.09.80. Бюллетень .% 35

Дата опубликования описания 23.09.80 (53 ) УД К66.047.751:

:096.5 (088.8) (72) Авторы изобретения

В. А. Шейман, П. С. Куц, А. С. Малахов и В. Ф. Тюриков

- У 33%, Производственное объединение "Белорускалий" им. 50-летия4ССР (71) Заявители и Ордена Трудового Красного Знамени институт тепло- и им. А. В. Лыкова АН Белорусской CCP о гГ0 03НДЯ ф

БИБЦЯТ!=::<А (54) УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ

ДИСПЕРСНЫХ МАТЕРИАЛОВ

Изобретение относится к установкам для термообработки дисперсных материалов, в основном кристаллических, и может быть использовано для охлаждения и обеспыливания преимущественно после сушильных аппаратов хлористого калия, перманганата калия, сульфата аммония, поваренной соли и т.п. на предприятиях химической, пищевой, фармацевтической и других отраслей промышленности.

Необходимость охлаждения и обеспыливания кристаллических материалов после сушильных

10 устройств, например хлоуистого калия, вызвана следующим:

1. При складировании неохлажденный (100 — 120 С) и содержащий мелкие фракции

15 материал слеживается, превращается в монолит, товарные качества его снижаются; для уменьшения слеживаемости (на не полного устранения ее) увеличивают расход дорогостоящих антислеживателей, в частности алифатических

20 аминов ; в соответствии с ТУ 6 — 12 — 87 — 75

"калий хлористый, поставляемый на экспорт, не должен содержать частицы менее 0,07 мм .(допуск:RloTcfl не более 2,0%); в то же время хлористый калий содержит частицы (в мм)

+0,063 — 4,1%; — 0,063 — 25,4%, т.е. около 30% всех частиц должно быль удалено.

2. При транспортировке на склад неохлажденного хлористого калия выходят из строя транспортные ленты.

3. Неохлажденным материалом нельзя непосредственно загружать железнодорожные вагоны.

4. В некоторых случаях, например для поваренной соли, не работают фасовочные автоматы.

5. При наличии мелких фракций значительны потери при транспортировке и внесении в почву хлористого калия; происходит загрязнение окружающей среды.

- Известны установки для термообработки дисперсных материалов, в частности для охлаждения после сушки в установке кипящего слоя воздухом окружающей среды и посредством смешения сухого, продукта с некоторым количеством исходного влажного материала (1), Однако, как показала практика зксплуатации таких установок на Березниковском ка7656! 7 4 лийном комбинате и на объединении "Белорус калий, они оказались неприемлемыми дпя кристаллических материалов (в частности, хлористого калия) из-эа неустойчивого псевдоожижения; эти установки были демонтированы.

Известны также установки, содержащие камеру кипящего слоя и подсоединенную к ее верхней части пневмотрубу; камера и пневмотруба снабжены индивидуальными загрузочными устройствами (2) .

Однако, несмотря на наличие пневмотрубы, исходный материал подается непосредственно в камеру кипящего слоя, что не может обеспечить псевдоожижение материала.

Наиболее близкой по технической сущности к изобретению является установка для термообработки дисперсных материалов, содержащая пневмотрубу с питателем, подсоединенную к камере кипящего слоя перемень1ого сечения, снабженной гаэораспределительной решеткой, а между пневмотрубой и камерой кипящего слоя размещен сепаратор (3).

Недостатками известной установки являются недостаточная интенсивность процесса и неполное использование тепла.

Для интенсификации процесса термообработки пневмотруба снабжена мельницей, расположенной под нитателсм, и охлаждающей рубашкой, а в камере кипящего слоя размещены попые вертикальные перегородки, причем рубашка и перегородки подключены к трубопроводу охлидаюшей среды, при этом большее сечение камеры в 1,2-4,0 раза превышает меньшее еС сечение, а пнсвмотруба имеет обводной трубопровод, подключенный к ней ниже и выш мельницы

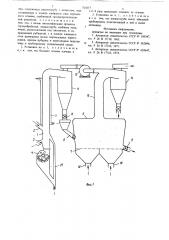

11а фиг. схематично изображена предлагаемая установка, общий вид; на фнг. 2 и 3 даны схемы установки, различные варианты; на фиг. 4 показан вид сверху камеры кипя. щего слоя; на фиг. 5 — разрез А — A на фиг. 4; на фиг. 6 — разрез Б — Б на фиг. 4, Установка содержит пневмотрубу 1 с питателем 2, патрубком 3 для подвода воздуха, мельницей 4, расположенной под питателем 2, и охлаждающей рубашкой 5 и камеру 6 кигищего слоя с газораспределитепьной решеткой

7, патрубком загрузки 8 и выгрузки 9 материала, патрубками 10 подвода теплоносителя.

Между пневмотрубой 1 и камерой 6 кшищего слоя расположен сепаратор 11 с питателемзатвором 12 и промежуточный вентилятор 13, соединенный с циклоном 14, установленным на патрубке 15 отвода теплоносителя из камеры кипяшего слоя 6, Камера 6 кипящего слоя выполнена с переменным сечением так, что большее ее основание в 1,2 — 4 раза превышает меньшее основание.

Камера кипящего слоя содержит вхопиой патрубок 16 охлаждаюпгей жидкости, вентиль

17, входной коллектор 18, гребенку 19, соединенную с нижней частью полых вертикальных перегородок 20, гребенку 21, соединенную с верхней частью полых вертикальных перегородок 20, выходной коллектор 22, вентиль 23 и выходной патрубок 24.

Кроме того, пневмотруба 1 имеет обводной трубопровод 25, подключенный к ней ниже и выше мельницы 4.

Входной патрубок 16 охлаждающей жидкости и рубашка 4 пневмотрубы 1 подключены к трубопроводу охлаждающей среды (на черте>ке не показан).

Работа установки осуществляется следуюшим образом.

Исходный материал с температурой 80 — 120 С и влажностью до 3,0 — 4,07с питателем 2 подается в пневмотрубу 1, подхватывается холодным (с температурой окружающей среды) воздухом, поступающим по патрубку 3, подсушиваясь при этом (за счет тепла самого материала) до влажности не более 1,0 и предварительно охлаждаясь транспортирующим материал воздухом v. охлаждающей жидкостью, поступающей в кольцевую рубашку 4. Отделение материала от воздуха происходит в сепараторе 11; воздух отсасывается промежуточным вентилятором

13 и выбрасывается в атмосферу, Материал иэ сепаратора 11 через патрубок 8 загрузки подастся на гаэораспределительную решетку 7 камеры кипяшего слоя 6. Так как материал предварительно подсушен до влажности не более 1,0 >, он легко псевдоожижается поступающим с температурой окружающей среды через патрубок 10 воздухом, при этом происходит окончательное охлаждение материала. Материал в камере 6 кипящего слоя движется в секциях, образованных полыми вертикальными перегородками 20.

Охлаждаюшая жидкость по входному патрубку 16 через коллектор 18 поступает в гребенку 19 и затем в нижнюю часть полых перегородок 20, заполняет их и выходит в верхней части перегородок 20 через гребенку 21, коллектор 22 и выходной патрубок 24. Количество протекающей жидкости регулируется вентилями 17 и 23.

Таким образом, материал в камере 6 кипящего слоя охлаждается псевдоожижаюшим воздухом и охлаждаюшей жидкостью. Охлажденный материал выгружается из камеры кипящего слоя через патрубок 9, а воздух с уносимыми из камеры 6 кипящего слоя частицами (менее 0,07 мм, например, для.хлористого калия) по воздуховоду l5 поступает в циклон 14 и далее в атмосферу, Поскольку количество мелких частиц составляет значительную часть от всего количества материала, они направляются на дальнейшую переработку, например, частицы хлористого калия для грануляции или растворения с последующей вакуумкристаллизацией. Камера 6 кипящего слоя выполнена с наклонными стенками таким образом, что ее наибольшее горизонтальное сечение в 1,2-4 раза превосходит наименьшее горизонтальное сечение, равное плошади газораспределительной решетки 7. Такое выполнение диктуется следующими соображениями.

Скорость витания частиц хлористого калия размером 0,07 мм равна Ч = 0,286 м/с (плотность частиц P = 1900 кг/м ) . .Рекомендуемая рабочая скорость газов на уровне газораспределительной решетки, при которой обеспечивается эффективное псевдоожижение, равна

1,6 — 1,7 м/с при температуре слоя 120 — 130 С.

В случае охлаждения, исходя из равенства весовых скоростей, лри температуре воздуха в слое 25 — 35 C рабочая скорость газов составляет 1,2 — 1,26 м/с. Для того, чтобы обеспечить вынос из слоя частиц хлористого калия менее

0,07 мм, необходимо, чтобы скорость газов (воздуха) в наибольшем сечении камеры кипящего слоя была бы больше скорости витания частиц (Ч 0,3 м/с), т.е. скорость газов должна быть примерно равна 0,4 — 0,5 м/с и, следовательно, наибольшее сечение камеры кипяшего слоя должно быть примерно в 3 — 2,5 раза больше наименьшего горизонтального сечения., Скорость витания частиц хлористого калия размером 0,1 мм (следующий после 0,07 размер частиц хлористого калия) равна 0,53 м/с и, следовательно, при скорости воздуха в наибольшем сечении камеры 0,4 — 0,5 м/с эти часпщы не выносятся из камеры.

Сепаратор 11 является разгрузочным и его, всегда можно таким образом рассчитать, чтобы частицы 0,07 мм и меньшего размера не улавливались. Таким образом, обеспыливание материала достигается как за счет установки промежуточного сепаратора 11, так и конструкцией камеры 6 -тсипящего слоя (из камеры выносятся частицы, которые частично поступили из сепаратора 11 и которые образовались в камере 6 кипящего слоя вследствие истирания материала) . Возможность обеспыливания материала расширяет область использования установки.

Спекшиеся куски материала, попадая в пневмотрубу, выпадают и поступают в мельницу 4, измельчаются и по обводному трубопро- воду 25 воздухом транспортируются в измель ченном виде в пневмотрубу 1, Для обеспечения необходимой степени подсушки материала в пневмотрубу может подаваться подогретый воздух с температурой, 765617 6 роиство и уменьшает энергозатраты, однако несколько снижает степень обеспыливания материала, так как полное обеспыливание должно быть достигнуто только в камере кипящего слоя.

В установке (см. фиг. 3) измельченный в мельнице 4 материал поступает по патрубку

8 в камеру кипящего слоя 6.

Такая конструкция позволяет несколько уменьшить затраты энергии на транспортировку измельченного материала.

Установки (см. фиг. 2 и 3) по высоте значительно больше, чем установка, изображенная на фиг. 1, и поэтому они могут быть использованы при сравнительно небольшой производительности или в случае, когда нет ограничения по высоте установки.

Предлагаемая установка позволит устранить слеживаемость продукта при хранении и транспортировке, уменьшить потери при логрузочноразгруэочных работах и внесении в почву, повысить срок службы конвейерных лент, утилизировать тепло продукта для подогрева оборотных рассолов, возвращаемых в технологический процесс.

Внедрение установки намечено на 1979 год.

Предполагаемый экономический эффект составит 558953 тыс. руб. в год.

Формула изобретения

1. Установка для термообработки дисперсных материалов, преимущественно хлористого кадостаточной для подсушки (например, с температурой до 50 — 60 C) . В этом случае материал также будет охлаждаться, так как вопервых, его температура выше температуры воздуха, и, во-вторых, тепло материала и воз5 духа будет расходоваться на испарение влаги, Интенсификация процесса происходит также из-за того, что в камере размещены поверхности теплообмена — полые перегородки; как

1О известно, коэффициент теплоотдачи от псевдоожиженного слоя к поверхностям, находящимся в слое, больше, чем псевдоожижающего агента с частицами слоя.

В качестве охлаждающей среды используется

15 ненасьпценный рассол, который, нагреваясь, возвращается в технологический процесс производства хлористого калия (с этой целью его нужно нагреть до температуры 35 С). Таким образом, часть тепла утилизируется.

Следовательно, полые перегородки камеры способствуют как интенсификации процесса, так и утилизации тепла.

В установке (см. фиг. 2) материал из пневмотрубы " непосредственно поступает в камеру 6 кипящего слоя (без промежуточного

25 сепаратора). Такая конструкция упрощает уст7 лия, содержащая пневмотрубу ". питатслем, под соединенную к камере кипящего слоя переменного сечения, снабженной газораспрелелительной решеткой, отличающаяся тем, что, с целью интенсификации процесса термообработки, пневмотруба снабжена мельницей, расположенной под питателем, и охлаждающей рубашкой, а в камере кипящего слоя размещены полые вертикальные перегородки, причем рубашка и перегородки подключены к трубопроводу охлаждающей среды.

2. Установка по и. 1, о т л и ч а ю щ ая с я тем, что большее сечение камеры в

765617 8 !,2--4 раза превышает меньшее ее сечение.

3. Установка по и. 1, о т л и ч а ю щ ая с я тем, что пневмотруба имеет обводной трубопровод, подключенный к ней и выше

5 мельницы.

Источники информации, принятые во внимание при зкспертизе

1. Авторское свидетельство СССР N" 189347, кл. F 26 В 17/10, 1965.

2, Авторское свидетельство СССР N" 382894, кл. F 26 В 17/10, 1971.

3. Авторское свидетельство СССР No 459647, кл. F 26 В 17/10, 1973.