Установка для термообработки дисперсных материалов во встречных струях

Иллюстрации

Показать всеРеферат

Юатэкчнв-т хни ":сим

Р. Союз Советских

Социалистических

Республик

tF3f-й н и е

ЗОБРЕТЕНИЯ (11765632

АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Дополнительное к авт. свид-ву—

Заявлено 310578 (21) 2622135/24-06 исоединением заявки ¹

Приоритет—

Опубликовано 230980, Бюллетень ¹ 35

Дата опубликования описания 230980 (51)М. Кл 3

F 28 С 3/12

F 26 В 17/10

В 02 С 21/00

Государственный комитет

СССР ио делам изобретений и открытий (53) УДК 66,047,751 (088.8) (72) Авторы изобретения

И. Т. Эльперин, Г. Д. Гул ько, А.И. Любошиц и В.Л,Мельцер (71) Заявитель (54) УСТАНОВКА ДЛЯ TEPMOOSPABOTKH ДИСПЕРСНЫХ

МАТЕРИАЛОВ BO ВСТРЕЧНЫХ СТРУЯХ в дополнительный теплообменник совстречными струями, снабженный горел.ками. В схеме установки предусмотрены поверхностный теплообменник для охлаждения потока газовзвеси перед осадителями и сушилки для предварительной подсушки сырого материала перед помольно-обжиговым устройством за счет тепла отходящих газов, Недо статком известной установки является перегрев материала и большой расход энергии на его пневматический помол.

Перегрев материала обусловлен тем, что термообработке подвергаются в основном крупные частицы материала,которые многократно рециркулируют в контуре помольно-обжиговая установкаклассификатор и пневматически дробятся на выходе из помольно-обжиговой установки в зоне соударения встречных потоков. В связи с этим внутри частиц возникает градиент температур и для доведения температуры в центре частиц до величины, необходимой для те мообработки, приходится перегревать поверхность частиц, что ухудшает качество готового продукта.

Повьхаенный расход энергии на помол обусловлен невысоким механическим КПД

Изобретение относится к термической обработке, например сушке, дисперсных, преимущественно термолабильных, материалов и может быть применено в энергетике, пищевой промышленности и в некоторых других родственных отраслях техники, Известна установка для одновременной сушки, помола и обжига минерального сырья и других неорганических веществ во встречных струях (1), В этих установках термообработку и пневматический помол материала осуществляют одновременно в помольнообжиговом устройстве со встречными струями, причем для повышения производительности и улучшения качества продукции помольно-обжиговое устройство снабжено классификационно-об- 2() жиговым агрегатом, выполненным с центробежной камерой, соединенной -посредством течек с помольно-обжиговым устройством и тангенциально направленными газоходами с камерой гравитационно-5

ro типа,в верхней части которой расположены каналы для дополнительного ввода теплоносителя, Отходящие газы с мелкими фракциями обрабатываемого материала из центробежной камеры поступают 3ц

Ордена Тудового Красного Знамени институт теплои массообмена им, А.В.Лыкова AH Белорусской ССР

765632

55 пневматических мельниц, который сущестВенно ниже КПД механических размольных устройств.

Цель изобретения — повышение качест ва термообработки.

Это достигается тем, что в каналах по всей их длине установлен ротор, снабженный в зонах помола билами, а билы расположены по винтовой линии с противоположным направлением витков в различных зонах помола. Кроме того, на трубопроводах установлены пульса- 1р то1ы, а разгонные каналы выполнены обогреваеьжми и каждый канал выполнен с различным живым сечением в зонах помола и разгона с соотношением их площадей, равным 2-4, 15

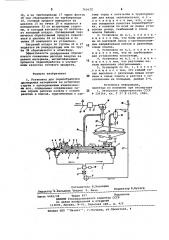

На чертеже схематично изображена описываемая установка.

Установка состоит иэ двух соосных направленных навстречу друг другу разгонных каналов 1, внутри которых пре- 2р уусмотрен ротор 2, на внешних участКах которого на шарнирах подвешены билы 3. Подвеска бил 3 осуществлена по винтовым линиям с противоположным направлением закрутки витков в каждом иэ разгонных каналов 1 в соответствии с принятым направлением вращения ротора 2, один конец ротора 2 выведен иэ канала,1 через.уплотняющий сальник

° 4 и присоединен к муфте электродвигателя 5. Для подвески ротора 2 в разгоиных наналах 1 предусмотрены подшипники 6, Разгонные каналы„1 выполнены переменного сечения: с большим диаметрок в зоне установки бил 3 и меньшим в зоне разгона. Благодаря 35 этому увеличивается время пребывания материала в зоне псмола. Соотношение диаметров выбирается в зависимости от желательной тонкости помола и размолоспособности матери- 4р ала в пределах от 2 до 4. К разгонным каналам 1 при помощи трубопроводов 7 присоединен калорифер 8.

За калорифером 8 перед разветвлением трубопровода 7 установлен пульсатор 9 с электрокомандным аппаратом и приводом 10, создающий в системе пульсирующий режим дутья с час« тотой пульсаций до 5 Гц и изменением амплитуды скоростей в пределе . от 1,5 до 3,0.

Воздух в калорифер 8 подается посредством дутьевого вентилятора

11. Подача в установку сырого, подлежащего термической обработке материала, осуществляется посредством питателей 12. . Стенки раэгонных каналов 1 обогреваются любым способом, например индукционным, посредством обвитого вокруг них проводника 13, подключен- gg ного к электросети переменного тока.

Отработавший теплоноситель отводится йэ установки по трубопроводу 14, присоединенному к циклону 15, К выхлопному патрубку: циклона 15 присоединен вентилятор 16. Выхлопной патрубок вентилятора 16 посредством трубопровода 17 подсоединен к фильтру

18 для улавливания пылевых фракций материала, Очищенные газы из фильтра

18 по трубопроводу 19 сбрасываются в атмосферу или подаются на рециркуляцию.

Готовый мелкодисперсный продукт, прошедший термическую обработку, из циклона 15 по течке 20, снабженный запорным устройством любой конструкции, например турникетом 21, подается на охлаждение в холодильник 22 со встречными струями. Холодный воздух (атмосферный или предварительно охлажденный) подается в холодильник

22 при помощи вентилятора 23. Охлажденный готовый продукт отделяется от газообразной среды в циклоне 24,. откуда выводится по течке 25. Отработавший воздух иэ циклона 24 по трубопроводу 2Ь сбрасывается в атмосферу или по трубопроводу 27 подается на рециркуляцию в установку к всасывающему патрубку вентилятора 11.

Установка работает следующим образом.

В разгонные каналы по трубопроводам 7 подаются горячие газы, нагретые в калорифере 8. В эти же каналы

1 посредством питателей 12 вводится подлежащий обработке дисперсный мате,риал, Дисперсный материал попадает в зону размола и раэмалывается билами 3, подвешенными к ротору 2, приводимому во вращение электродвигателем 5. Расположение бил

3 по винтовой линии создает дополнительную вентиляцию помольно-обжиговой установки и способствует перемещению обрабатываемого материала в центральную зону аппарата — зону соударения встречных потоков, Разгон размолотого материала осуществляется в центральной части разгонных каналов 1 с . уменьшенными диаметрами, в которых отсутствуют билы 3 и сечение которых ,имеет фо му кольца.

Предварительная термическая обработка материала осуществляется в зоне помола., Окончательная термическая обработка размолотого материала осуществляется в зоне соударения встречных потоков, Дополнительный подвод тепла в эту зону осуществляется через стенки разгонных каналов 1, обогреваемые токами промыаленной частоты, Предварительно размолотые мелкие части-. цы дисперсного материала, для которых критерий В „4 0,2, прогреваются с высокой интейсивностью и йоэтому качество их в процессе термообработки не ухудшается.

Обработанный материал выносится из зоны соударения струй по трубопроводу 14 и поступает в циклон 15, где происходит разделение фаэ: отработавшие газы отсасываются вентилятором

7656 32

Формула изобретения

Составитель И.Эльперин

Корректор В.Бутяга

Редактор В.Фельдман Техред Э. Фечо

Заказ 6491/38 Тираж 697 Подпис н ое

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб| | д. 4/5

Филиал ППП Патент, r, Ужгород, ул, Проектная, 4

l6, а по трубопроводу 17 через фильтр

18 они сбрасываются по трубопроводу

19, Готовый продукт вывОдится из циклона 15 по течке 20 и подается в холодильник 22 со встречными струями, в который вентилятор 23 нагнета-,. ет холодный воздух. Охлажденный термически обработанный продукт отделяется в циклоне 24 от воздуха и по течке 25 выводится из установки, Нагретый воздух по трубам 26 и 27 подается на рециркуляцию или по трубе 28 сбрасывается в атмосферу.

Эффективность изобретения определяется снижением расхода энергии на размол материала интенсификацией процесса термообработки и улучшением качества готового продукта.. 1..Установка для термообработки дисперсных материалов во встречных струях с одновременным измельченией его,. содержащая сопряженные одним торцом рабочие каналы с зонами разгона и помола, подключенные к другому торцу к питателям и трудопроводам для ввода теплоносителя, о т л и ч а ю щ а я с я тем, что, с целью повышения качества термообработки, в каналах по всей их длине уста5 новлен ротор, снабженный в зонах помола билами.

2, Установка по и. l, о т л и ч а ю щ а я с я тем, что билы расположены по винтовой линии с противоположным направлением витков в различных зонах помола.

3. Установка по п. l, о т л и ч аю щ а я с я тем, что на трубопроводах установлены пульсаторы, 4. Установка по п.l. о т л и ч а ю щ а я. с я тем, что разгонные каналы выполнены обогреваемыми, 5. Установка по пп. l, 4 о т л .и ч а ю щ а я с я тем, что каждый канал выполнен с различным живым сече20 нием в зонах помола и разгона с соотношением их площадей, равнык 2-4.

Источники информации, принятые во внимание при экспертизе

25 l, Авторское свидетельство СССР

Р 224366 | кл, F 27 В 19/02, 1966.