Центрирующее устройство для труб при их контроле

Иллюстрации

Показать всеРеферат

Оп ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социал истическнх

Республик ()766694 (61) Дополнительное к авт. свид-ву— (22) Заявлено 11.10.78 (21) 2684675/22-02 (51) М.К .

В 21 В 39/14

В 21 В 37/00 с присоединением заявки №вЂ”

Государственный комитет (23) Приоритет—

Опубликовано 30.09.80. Бюллетень № 36

Дата опубликования описания 05.10.80 до делам изобретений н открытий (.53) УДК 621.771..28 (088.8) Г. Н. Дмитриевский, А. Ф. Соловьев, А. И. Толпин, А. П. Шувалов и В. И. Шербина (72) Авторы изобретения

1 Р rт т

1

1 (71) Заявитель (54) ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ТРУБ

ПРИ ИХ КОНТРОЛЕ

Изобретение относится к области трубопрокатного производства и касается усовершенствования устройств для центрирования труб при их контроле.

Изобретение наиболее эффективно может быть использовано в линиях автоматизированного поточного производства труб.

При контроле внутренней поверхности труб в массовом производстве возникает необходимость в механизации процессов ввода в трубу контролирующего прибора, приема его из трубы, а также фиксации его на заданной оси в состоянии постоянной рабочей готовности в паузах между трубами, что позволяет уменьшить длину неконтролируемых концов трубы„автоматизировать производство.

Известно центрирующее устройство для труб при их контроле, содержащее станину с регулируемой по высоте рамой, несущей направляющие с размещенными на них опорными элементами, выполненными в виде призм, каждая из которых имеет индивидуальный привод радиального относительно оси устройства перемещения. Призмы под действием движущейся трубы сдвигаются по направляющим, своими приводами разводят2 ся за ее наружный диаметр, освобождая путь трубе, и в таком положении фиксируются на направляющих (1).

Недостатком этого устройства является сложность конструкции опорных элементов, представляющих собой многозвенную кинематическую систему, что ведет к низкой надежности в работе в условиях автоматизированного поточного производства, к снижению рабочих скоростей. а тем самым к снижению производительности.

Наиболее близким техническим решением к предложенному относится центрирующее устройство для труб при их контроле, содержащее корпус, размещенные в нем две группы центрирующих свободно установленных на осях роликов, образующих 3-х роликовые поперечные калибры, несущие оси роликов траверсы, расположенные через 120 относительно оси центрирования и механизм радиального перемещения траверс (2).

Недостаток этого устройства состоит в том, что оно не обеспечивает надежную фиксацию трубы и контролирующего прибора относительно оси центрирования, возможного отклонения движущейся трубой от исходного положения в процессе контроля под766694

so пружыыеыыых цс >п рируюгцих роликов, которые II<. усы<>ваю1 вернуться в исхс>дйое

Ii<:(I(>æ III!i. ыри выхолс трубы ы3 llllx и вводе

ы ы х к О и т ро. ы р ус м о го и !> и б О р я . ! !(.ДЬ(<> Ы 0(>P(".f (. .IIÈß 5IB..15I(ТС5< ы(>вы(ПЕПИЕ

il;l l(:жности цс нтрироьания тр б и вводимого в ных контролируемого прибора., (ля достижения этой цели в предложенI;(>vf цсытрирующем устройстве для труб при

ы.с коытро,н, содержащем корпус, размещеныыс в пем две группы центрирующих ролиi(<>i<, образук>щих трехроликовые поперечные калибры, несущие оси роликов траверсы, расположенные через 120 относительно

<>си fi(.ffòp>fp(>âàíff5I, и механизм радиального

Ii(p(меfö(.íè5I траверс, согласно изобретению

<>: о снабжено механизмом регулирования к<>рыуса ио высоте, при этом ролики выполнены ыз упругого материала.

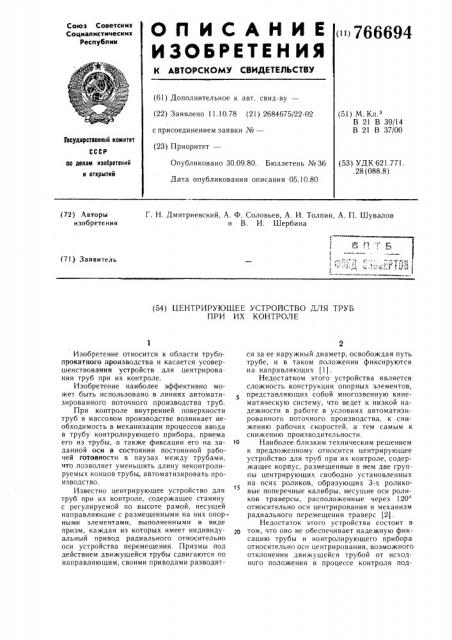

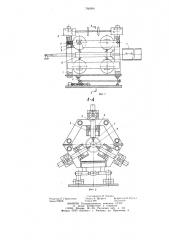

На фиг. представлен общий вид центрирук>щего устройства; на фиг. 2 — разрез

А --А на фиг. 1.

Центрирующее устройство для труб содержит корпус 1, снабженный рычажно-винтовым механизмом 2 регулирования его по высоте и размещенные в нем две группы центрирующих роликов 3, свободно установленных на осях 4, которые смонтированы в траверсах 5, имеющих механизм радиального перемещения 6.

Центрирующие ролики выполнены из упругого материала и каждая группа их образует трехроликовый поперечный калибр, т. с. оси роликов каждой группы расположены в плоскости, перпендикулярной оси центрирования.

Калибр, образуемый центрирующими роликами, настраивается в зависимости от диаметра и толщины стенки трубы механизмом перемещения 6 траверс 5, размещенным в корпусе через 120 по кругу вокруг оси центрирования.

После настройки диаметр калибра роликов должен быть равен внутреннему диаметру контролируемой трубы 7, а в последнюк> лолжеы быть введен контролирующий прибор (лефектоскоп) 8.

Устройство работает следующим образом.

В исходном положении устройство посредством механизма 2 регулирования корпуса по высоте выставлено таким образом, что ось устройства (ось центрирования), совпадающая с осью помещаемого в него контролирующего прибора, выведена на ось контролируемой трубы 7. При этом траверсы 5 разведены таким образом, что центрирующие ролики 3 образуют калибр, диаметр которого равен внутреннему диаметру контролируемой трубы 7, и в таком положении удерживают лефектоскоп. Контролируемая труба рольгангом (на чертеже не показан) подается к устройству. Передним торцом лвижушаяся труба 7 последовательно контактирует с встречающимися на ее пути группами роликов 3 из упругого ма5

1О

2о

И

36

35 териала, деформируя и поворачивая их вокру осей 4. В результате этого при движении трубы 7 ролики 3 обкатываются по наружной поверхности трубы, а удерживаемый роликами контролируемый прибор 8 оказывается внутри контролируемой трубы 7 и осуществляет ее контроль.

При подходе заднего торца трубы к первой группе роликов 3 устройства, рольганг останавливается и реверсируется, транспортируя трубу в обратном направлении.

При этом ролики 3, соскакивая с трубы, разжимаются в силу своей упругости и захватывают контролирующий прибор, не давая ему упасть и удерживая его на оси устройства в готовности принять следующую трубу.

При переходе на контроль труб другого диаметра ось устройства выводится на новую ось механизмом 2 регулирования, а ролики 3 — механизмом перемещения траверсы сводятся или разводятся, создавая калибр, диаметр которого равен внутреннему диаметру новой трубы.

Предложенное устройство позволяет повысить надежность фиксации трубы и контролирующего прибора (дефектоскопа) на заданной оси в состоянии постоянной рабочей готовности, ввода дефектоскопа в движущуюся контролируемую трубу и приема ег(> из трубы, что особенно важно в условиях автоматизированного паточного производства.

В результате повышения надежности работы значительно, повышаются рабочие скорости, а тем самым производительность.

Предложенное центрирующее устройство для труб, например, в отделке пильгерli стана 6 — !2 завода им. К. Либкнехта позволяет повысить надежность работы линии контроля и увеличить скорость контроля с

0,15 до 0,3 м/сек. Это сократит время цикла контроля трубы и повысит производительность линии контроля на 5%.

Формула изобретения

Центрирующее устройство для труб при их контроле, содержащее корпус, размещенные в нем две группы центрируюших, свободно установленных на осях роликов, образующих трехроликовые поперечные калибры, несущие оси роликов траверсы, расположенные через 120 относительно оси центрирования, и механизм радиального перемещения траверс, отличи(ощееея тем, что, с целью повышения надежности центрирования труб и вводимого в них контролирующего прибора, оно снабжено механизмом регулирования корпуса по высоте, а ролики выполнены из упругого материала.

Источники информации, принятые во внимание при экспертизе

1. Чертеж архива ЭЗТМ ¹ 0 — 17607, 1969.

2. Авторское свидетельство СССР № 188465, кл. В 21 В 39/00, 1965.

766694

А

Риг. 1 (Рг г. 2

Редактор Л. Герасимова

Заказ 7092/6

Составитель H. Ларина

Техреду К. Щуфрич Корректор В. Бати; а

Тираж 986 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1! 3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4