Универсальный гибочный штамп

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ о>766706 (61) Дополнительное к авт. свид-ву (22) Заявлено 14,1278 (21) 2696783/25-27 с присоединением заявки М9 (23) Приоритет

Опубликовано 30.09.80.Бюллетень М 36

Дата опубликования описания 300980 (51)м. к„.

8 21 Р 11/00

В 21 0 7/06

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 621. 981..1(088.8) (72) Авторы изобретения

В.И.Ершов, В.Н.Забегалин, В.Д.Ульянов и Н.Д.Ливенко (71) Заявитель (54) УНИВЕРСАЛЬНЫИ ГИБОЧНЫЙ ШТАМП

Изобретение относится к обработке металлов давлением, а именно, к устройствам для гибки заготовок различного профиля, преимущественно прессованных профилей массивного по- 5 перечного сечения, и может быть использовано в производстве летательных аппаратов и аналогичных отраслях промышленности.

Известны рессорные гибочные штам- 10 пы содержащие два взаимодействующих . рабочих инструмента рессорного типа, закрепленных своими концевыми частями на шарнирных опорах несущих их корпусов и связанных каждый посредством 15 по меньшей мере одной подвижной относительно корпуса опоры с механизмом изменения кривизны рабочей поверхности этих инструментов, снабженным приводом Г11 . 20

При использовании рессорных штампов для гибки профилей точность получаемых деталей низка. Это объясняется тем, что изменяются механические характеристики материала заготовки 25 от одной партии к другой и в пределах одной партии при штамповке, например сплавов типа В95 и свежезакаленном состоянии. Кроме того, изменяются размеры отдельных элементов 30

2 сечения профиля в пределах допусков.

Это обуславливает различное пружинение профилей после разгрузки и соответствующий большой объем ручных доводочных работ.

Цель изобретения — повышение точности изготовления деталей.

С этой целью механизм изменения кривизны универсального гибочного штампа рессорного типа снабжен связанным с приводом этого механизма узлом сравнения эталонного и фактического усилий гибки.

Привод механизма изменения кривизны может быть выполнен в виде гидроцилиндров, шток каждого из которых шарнирно связан с одной из подвижных опор, а гидроцилиндры объединены попарно, по одному от подвижной опоры каждого рабочего инструмента, своими надпоршневыми и поршневыми полостями.

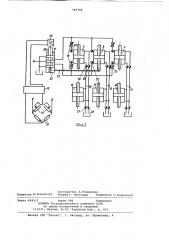

Узел сравнения эталонного и фактического усилий гибки .мсжет быть Выполнен в виде мостовой электросхемы, в которую включены тензодатчики, воспринимающие усилие деформирования, и обмотка управления электродгидравлического преобразователя со следящим золотником, установленным в гидравли-, 766706 ческой схеме питания, которой объединены гидроцилиндры привода механизма изменения кривизны.

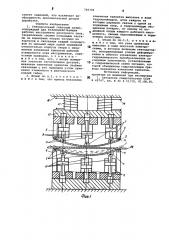

На фиг. 1 схематически изображен штамп; на фиг. 2 — электрогидравлическая схема привода механизма изменения кривизны рабочей поверхности штамповых инструментов.

Штамп содержит два взаимодействующих рабочих инструмента рессорного типа, матрицу 1 и пуансон 2, закрепленнйх своими концевыми частями на шарнирных опорах 3 и 4 стоек 5, 6.

Каждый рабочий инструмент связан посредством дополнительных опор 7 с механизмом изменения кривизны рабочих поверхностей инструментов. Привод этого механизма выполнен в виде гидроцилиндров 8 и 9. На штоках 10 гидроцилиндров 8 шарнирно закреплены дополнительные опоры 7 матрицы 1, а на штоках 11 гидроцилиндров 7 шарнирно закреплены дополнительные опоры

7 пуансона 2. Надпоршневые и поршневые полости гидравлических цилиндров

7,размещенных попарно, по одному от подвижных опор 7 матрицы и пуансона объединены трубопроводами 12. С приводом штампа связан узел сравнения эталонного и фактического усилий гиба, содержащий мостовую электросхему, в плечи 13 моста которой включены тензодатчики 14, намотанные на расположенные между верхней плитой 15 и траверсой 16 пресса крешеры 17.

В плечи 18 моста включены ечные сопротивления.

В диагональ моста включен усилитель 19, подающий команды на обмотку

20 управления электрогидравлического преобразователя со следящим золотником 21.

30 настро35

Корпус 22 золотника с помощью жесткой обратной связи 23 соединен со штоком 11 одного из гидроцилиндров 9.

В гидравлической схеме, объединяющей гидроцилиндры 9 и 10, имеются регулируемые дроссели 24 и 25 и электрогидравлические краны 26, 27.

Работа штампа происходит следующим

d0 мы пуансона и матрицы, зависящей образом.

Заготовка 28 укладывается на матрицу 1. Регулируя вручную подачу жидкости в цилиндры 9, устанавливают пуансон 2 по кривой, соответствующей заданному радиусу изгиба с учетом пружинения. При этом матрица 1 автоматически принимает форму, соответствующую пуансону, так как надпоршневые и поршневые полости каждой пары цилиндров 9 и 10 соединены попарно.

Поэтому жидкость, вытекающая, например, из цилиндра 9 перетекает в цилиндр 10, что обеспечивает перемещение штоков обоих цилиндров в одном направлении на одинаковую величину.

Последовательной корректировкой форот положения штоков соответствующих цилиндров, добиваются того, что после гибки радиус детали равен заданному с учетом разгрузки. Гибку заготовки производят в передвижку. Переместив заготовку на шаг, деформируют ее, давая прогиб, меньший прогиба при получении готовоЙ детали. Под нагрузкой производят регулировку схемы, добиваясь с помощью сопротивлений 18 отсутствия тока 8 в диагонали моста.

По окончании регулировки производят гибку заготовки по обычной схеме.

Если при гибке другой заготовки ее механические характеристики или размеры несколько отличаются от первой, то при перемещении верхней части штампа вниз и создании прогиба, равного а, траверса 16 пресса останавливается и посредством датчиков

14 подается напряжение на вход мостовой схемы. Так как какие=то параметры заготонки отличаются от исходной, то ток в диагонали будет отличным от нуля. Поэтому усилитель 19 подаст напряжение на обмотки 20 электрогидравлического преобразователя, который сместит плунжер 28 золотника 21 н том или ином направлении на некоторую величину в зависимости от величины и знака тока, протекающего по диагонали мостовой схемы. В зависимости от направления смещения плунжера закрываются некоторые электрогидравлические краны.

Например, при смещении плунжера вниз краны 26 открыты, а краны 27 закрыты. Поэтому жидкость из нижних полостей цилиндров 9 перетекает в верхние полости цилиндров 10 в результате чего происходит синхронное изменение кривизны пуансона и матрицы в зависимсоти от отклонения параметров заготовки от эталонной.

При смещении золотника вверх краны

26 закрыты, а краны 27 открыты. Поэтому движение штоков гидроцилиндрон происходит в противоположном направлении. При смещении штока цилиндра 9, связанного с корпусом 22 золотника, золотник 21 устанавливается в нейтральное положение с помощью обратной связи 23. Так как перемещение штоков цилиндрон 9 и 10 не одинаково,крайних больше, а центральных меньше, то в схеме предусмотрены регулируемые дроссели 24 и 25. После корректировки формы пуансона и матрицы заготовка догибается на данном участке, после чего перемещается на шаг и цикл повторяется.

Использование предлагаемого штампа позноляет в процессе штамповки изменять форму пуансона и матрицы при отклонении свойств заготовки от эталонной. Поэтому независимо от механических свойств материала и отклонения размеров заготовки ее форма после снятия нагрузки соответ766706 ствует заданной, что исключает необходимость дополнительной ручной доработки.

Формула изобретения

1. Универсальный гибочный штамп, содержащий два взаимодействующих рабочих инструмента рессорного типа, закрепленных своими концевыми частями на шарнирных опорах несущих их корпусов и. связанных каждый посредством по меньшей мере одной подвижной относительно корпуса опоры с механизмом изменения кривизны рабочей поверхности этих инструментов, снабженным приводом, о т л и ч а ю— шийся тем, что, с целью повышения точности изготовления деталей, механизм изменения кривизны снабжен связанным с его приводом узлом сравнения эталонного и фактического усилий гибки.

2. Штамп по п.1, о т л и ч а ю— шийся тем, что привод механизма изменения кривизны выполнен в виде гидроцилиндров, шток каждого иэ которых шарнирно связан с одной из подвижных опор, а гидроцилиндры объединены попарно, по одному от по движной опоры каждого рабочего .инструмента, своими надпоршневыми и поршневыми полостями.

3. Штамп по пп.1,2, о т л и ч а в« шийся тем, что узел сравнения

® выполнен в виде мостоэой электросхемы, в которую включены тензодатчики, воспринимающие усилие деформирования и обмотка управления электрогидравлического преобразователя со следящим золотником, установленным

15 в гидравлической схеме питания, которой объединены гидроцилиндры привода механизма изменения кривизны.

Источники информации, принятые во внимание при экспертизе

Щ 1. Авторское свидетельство СССР

Р 49747, кл. В 21 0 11/10, 01.08.35.

766706

Р2.

Составитель A. Городнова редактор И ° Коваль Ук Техред С. Мигунова Корректор О. Ковинская

Заказ 6943/2 Тираж 986 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4