Способ изготовления конической резьбы на полых изделиях накатыванием и резьбонакатная головка для его осуществления

Иллюстрации

Показать всеРеферат

ОП ИСАЙИ Е

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Респттблик

„, 766719 (61) Дополнительное к авт. свид-ву (22) Заявлено 08.07.74 (21) 2042907/25-27 (51) М. Кл. с присоединением заявки № 2079956/27

В 21 Н 3/00

Гооударстеенный комитет

СССР (23) Приоритет—

Опубликовано 30.09.80. Бюллетень № 36

Дата опубликования описания 05.10.80 (53) УДК 621.771. .013 (088.8) по.делам изобретений н открытий (72) Авторы изобретения

Л. Н. Дубровин, Г. М. Цфас и И. С. Щенев (71) Заявитель (54) СПОСОБ НАКАТЫВАНИЯ КОНИЧЕСКОЙ РЕЗЬБЫ

НА ПОЛЫХ ИЗДЕЛИЯХ МНОГОРОЛИКОВОЙ НАКАТНОЙ

ГОЛОВКОЙ И РЕЗЬБОНАКАТНАЯ ГОЛОВКА

ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к области обработки металлов давлением, а именно к способу изготовления конической резьбы и к устройствам для его осуществления методом накатывания.

Известен способ и устройство для его осуществления, при котором резьбу на тонкостенных полых изделиях накатывают с применением эластичной оправки, вводимой внутрь изделия.

Недостатком известного способа и устройства является их сложность из-за введения операции предварительной формовки цилиндрической заготовки на конус.

Известен беспроволочный способ накатывания конических резьб на полых изделиях многороликовой накатной головкой, при котором в процессе накатывания ин-. струменту сообщают радиальное перемещение. Это усложняет процесс накатывания и устройство для его осуществления.

Наиболее близким решением является способ накатывания конических резьб и резьбонакатная головка для его осуществления, включающие формование резьбы заходным участком роликов и калибрование резьбы калибрующим участком роликов, для чего резьбонакатная головка содержит резьбонакатные ролики, имеющие заборный и калибрующий участки, расположенные в корпусе.

Недостаток указанных способа и устройства для его осуществления заключается в том, что в результате формования симметричного профиля резьбы на полых изделиях происходит редуцирование заготовки и не обеспечивается заполнение резьбы.

Целью изобретения является уменьше1О ние радиальной жесткости резьбы и повышение производительности.

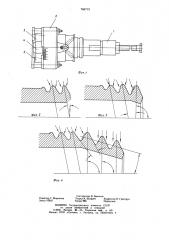

Указанная цель достигается тем, что при формовании резьбы заходными участками

15 роликов получают полный профиль резьбы с наклоном витков по отношению к окончательной ориентации профиля изделия в направлении начала образования резьбы на угол, равный половине угла конусности резьбы, а при калибровке поворачивают сформованный резьбовой профиль, изгибая стенку в зоне впадины резьбы до получения окончательной ориентации профиля резьбы, и обжимают заготовку в радиальном направлении.

7667l9

1О

Формула изобретения

В резьбонакатной головке при этом резьбовые витки заборного участка выполнены с профилем, наклоненным по отношению к профилю витков резьбы на калибрующем участке на угол, равный половине угла конусности резьбы.

Виток резьбы, расположенный между заборным и калибрующим участками, выполнен с профилем, имеющим угол при вершине, больший угла впадины на угол, равный половине угла конусности резьбы.

Накатывание по указанному способу и такое выполнение устройства обеспечивают получение заполненной и качественной резьбы при ее накатывании на полых изделиях с малой жесткостью.

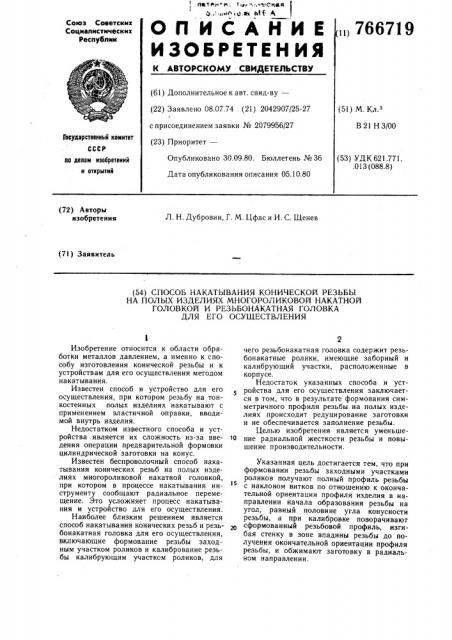

На фиг. 1 изображена резьбонакатная головка; на фиг. 2 — участок 1-ro ролика; на фиг. 3 — участок 2-го ролика; на фиг.

4 — участок 3-го ролика.

Резьбонакатную головку закрепляют, например, в шпинделе сверлильного станка соосно с осью вращения шпинделя, а заготовку закрепляют на столе станка таким образом, чтобы ось заготовки совпадала с осью вращения головки. Затем включают станок и перемещают вращающуюся головку до контакта накатных роликов с заготовкой. Примером заготовки малой радиальной жесткости под накатывание является корпус пресс-масленки с патрубком, имеющим следующие размеры: наружный диаметр 9,72 мм, внутренний диаметр 7,3 мм, длина патрубка 8,0 мм. Материал заготовки — сталь листовая марки 08КП. С момента контакта с заготовкой резьбонакатные ролики своей заходной частью образуют на заготовке резьбоъой профиль полной высоты, наклоненный по отношению к требуемому профилю витков резьбы на угол, равный половине угла конусности резьбы, а затем, воздействуя инструментом на ооразующую полностью отформированного профиля со стороны, противоположной заходной части, поворачивают резьбовой профиль вместе со стенкой заготовки в зоне впадины резьбы до получения окончательной ориентации резьбового профиля относительно оси заготовки, затем, воздействуя инструментом по всей образующей резьбового профиля, обжимают заготовку в радиальном направлении по мере образования новых участков резьбы до получения готового изделия.

Резьбонакатная головка для осуществления указанного способа состоит из хвостовика 1, расположенного в корпусе 2. На корпусе установлены накатывающие ролики 3, 4, 5 с заборным участком резьбовых витков, переходящим в калибрующий участок витков. Профиль витков заборного участка накатных роликов выполнен наклоненным по отношению к окончательному профилю изделия в стороны калибрующего участка на угол, равный половине конусности резьбы.

Технологический процесс, включающий формование несимметричного профиля резьбы в начальном этапе накатывания, а затем его поворот на калибрующем участке ролика позволяет получить качественную заполненную резьбу на пустотелых заготовках с малой жесткостью на имеющемся оборудовании.

1. Способ накатывания конической резьбы на полых изделиях многороликовой накатной головкой, состоящий из операций формования резьбы заходными участками роликов и калибрования резьбы калибрующими участками роликов, отличающийся тем, что, с целью уменьшения радиальной жесткости резьбы и повышения производительности, при формовании резьбы заходными участками роликов получают полный профиль резьбы с наклоном витков по отношению к окончательной ориентации профиля изделия в направлении начала образования резьбы на угол, равный половине угла конусности резьбы, а при калибровке поворачивают сформованный резьбовой профиль, изгибая стенку в зоне впадины резьбы до получения окончательной ориентации профиля резьбы и обжимают заготовку в радиальном направлении.

2. Резьбонакатная головка для осуществления способа по п. 1, содержащая расположенные в корпусе резьбонакатные ролики, имеющие заборный и калибрующий участки, отличающаяся тем, что резьбовые витки заборного участка выполнены с профилем, наклоненным по отношению к профилю витков резьбы на калибрующем участке на угол, равный половине угла конусности резьбы.

3. Головка по п. 2, отличающаяся тем, что виток резьбы, расположенный между заборным и калибрующим участками, выполнен с профилем, имеющим угол при вершине, больший угла впадины на угол, равный половине угла конусности резьбы.

7б6719

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

I 13035, Москва, Ж вЂ” 35; Раушская иаб., д. 4/5

Филиал ППП сПатентэ, г. Ужгород, ул. Проектная, 4

Реактор Т. Морозова

Заказ 7093/7

Составитель В. Быкасов

Техред К. Шуфрич Корректор Н. Грнгорук

Тираж 986 Подписное