Способ изготовления резьбового соединения

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕН Ия

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ »i 766720 (61) Дополнительное к авт. свид-ву— (22) Заявлено 19.06.78 (21) 2629503/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) M Кл з

В 21 НЗ/02

Гасударственный камитет

СССР но делам изобретений и открытий

Опубликовано 30.09.80. Бюллетень № 36

Дата опубликования описания 05.10.80 (53) УДК 621.771..013 (088.8) (72) Автор изобретения

В. В. Афанасьев

\ (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ

Изобретение относится к области обработки металлов давлением, а именно к способам изготовления внутренней и наружной резьбы с высокими упругими показателями путем применения пластической деформации на заготовке.

Известен способ изготовления резьбового соединения, путем установки вставок в виде пружин в предварительно нарезанную резьбу гайки или винта (1).

Недостатком указанного способа изготовления резьбового соединения является низкая производительность, обусловленная необходимостью проточки на заготовке резьбы, сложным монтажом и низким качеством работы.

Наиболее близким решением из известных является способ производства труб со спиральными ребрами. При этом способе резьбу получают завальцовкой в тело вращающейся заготовки перемещающимся вдоль ее оси роликом захватывающего приспособления спиральной вставки с заданным профилем в поперечном сечении (2).

Недостаток указанного способа заключается в том, что при изготовлении резьбы с высокими упругими свойствами, с повышенной нагрузочной способностью необходима предварительная нарезка резьбы на заготовке, что усложняет технологический процесс и делает способ непроизводительным. Кроме этого, указанный способ не обеспечивает необходимую точность резьбы, а также изготовление резьб на термопластических м атер и ал ах.

Целью изобретения является повышение точности резьбы, производительности и расширение технологических возможностей.

Указанная цель достигается тем, что одновременно с завальцовкой спиральной вставки ее вдавливают в тело заготовки на глубину, равную половине профиля сечения вставки.

После вдавливания и завальцовки спиральной вставки в тело заготовки производят окончательную механическую обработку профиля резьбы.

При вдавливании и завальцовке спиральной вставки в тело заготовки ролик закаты2О вающего приспособления или спиральную вставку нагревают до температуры плав,ления термопластичного материала.

Одновременно с вдавливанием и завальцовкой спиральной вставки в тело заготов766720

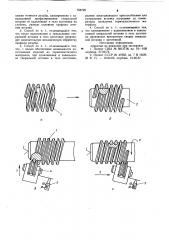

В начальный момент вдавливания резьбовой нитки роликом закатывающего приспособления 4 за счет пластической деформации мягкого материала заготовки винта

2 или гайки 3 происходит выдавливание материала, в результате чего по краям проволоки образуются выпуклости. При дальнейшем углублении ролика закатывающего приспособления 4 эти выпуклости завальцовываются периферийными поверхностями ролика, тем самым прочно фикси руя проволоку резьбовой нитки 1 в теле заготовки винта 2 или гайки 3. После вдавливания начала резьбовой нитки 1 заготовке винта 2 или гайки 3 сообщают вращательное движение (см. фиг. г, з), а ролику закатывающего приспособления — перемещение на шаг образуемой резьбы При этом происходит вдавливание и одновременное завальцовывание резьбовой нитки 1 в тело заготовки винта 2 или гайки 3. Таким образом происходит образование резьбы в винте 2 и гайке 3.

Для интенсификации и ускорения процесса вдавливания и завальцовки резьбое вой нитки 1 ролику закатывающего прия способления 4 сообщают вибрацию, например, ультразвуковым магнитострикционным 1 вибратором.

Для повышения точности образующего профиля резьбы винта 2 или гайки 3 после у процесса вдавливания и завальцовки резьбовых ниток производят окончательную у чистовую механическую обработку профиля резьбы методом точения резцом, шлифова3 нием и т. д. ки производят контактную сварку спиральной вставки с заготовкой.

На чертеже а — з показана схема способа изготовления резьбового соединения с наружной или внутренней резьбой.

Способ изготовления резьбового соединения осуществляется следующим образом

Изготавливают из мягкого материала например мягкой стали, алюминия, алюминиевого сплава, магниевых и титановых спла вов, латуни, заготовки винта (болта) и гай ки. Наружный диаметр заготовки винта ра вен внутреннему диаметру резьбы, а внут ренний диаметр отверстия заготовки гайки равен наружному диаметру резьбы.

Затем производят изготовление спираль ных резьбовых ниток 1 (вставок), выпол ненных в виде пружин из проволоки (см фиг. а, д), с шагом, равным шагу образуе мой резьбы.

Изготавливают спиральные резьбовые нитки 1 из холодностянутой или холодно катаной стальной проволоки, имеющей вы сокую твердость, износостойкость и кор розионностойкость. Навивку резьбовых ни ток 1 осуществляют на навивочном станк или любом другом, предназначенном дл навивки пружин.

Диаметр резьбовой нитки 1 выбирается в зависимости от того, где она будет уста новлена — на винте или гайке. Если резь бовую нитку 1 устанавливают на заготовк винта 2 (см. фиг. б), то внутренний ди аметр резьбовой нитки 1 равен наружном диаметру заготовки винта 2. Если резьбо вая нитка 1 устанавливается в гайку (см. фиг. е), то наружный диаметр резьбовой нитки 1 равен диаметру отверстия заготовки гайки 3.

Длину резьбовой нитки 1 выбирают в зависимости от длины образуемой резьбы.

Заготовки винта 2 или гайки 3 устанавливают в патрон или в центрах токарновинторезного станка (на чертеже не показано), а на суппорте станка закрепляется закатывающее приспособление 4, имеющее закатывающий ролик, который установлен под углом к оси заготовки.

После изготовления резьбовых ниток 1 их устанавливают с легким натягом на наружный диаметр заготовки винта 2 (см. фиг. б) или в отверстие заготовки гайки

3 (см. фиг. е). Расстояние от края винта или гайки 3 до начала резьбовой нитки 1 выбирается конструктивно.

Установив резьбовую нитку 1 на винт 2 или гайку 3, к ее началу подводят ролик закатывающего приспособления 4 (см. фиг. в, ж) и вдавливают (запрессовывают) начало резьбовой нитки 1 в тало заготовки винта 2 или гайки 3 на глубину, равную половине профиля сечения проволоки резьбовой нитки 1.

Процесс вдавливания (запрессовки) проволоки резьбовой нитки 1 происходит следующим образом.

С целью образования резьбы в термопластичных материалах (винипласт, капроss лон, полиэтилен, органическое стекло и т. и.) используемых, например, в оборудовании химической промышленности, производят нагрев ролика закатываю щего приспособления 4, а затем осуществляют вдавливание резьбовых ниток 1 в заготовку винта 2 или гайки 3.

Можно производить и разогрев резьбовой нитки 1, а затем вдавливать ее роликом закгтывающего приспособления 4 в заготовку.

Для повышения производительности процесса можно навивку резьбовых ниток 1 на заготовку и вдавливание в тело заготовки винта 2 или гайки 3 производить одновременно. Для этого навиваемую проволоку 3 подают из барабана (на чертеже не показан) непосредственно под ролик закатывающего приспособления 4, и конец резьбовой нитки после образования резьбы необходимой длины обрезается.

5%

С целью надежной и прочной фиксации навиваемой проволоки на заготовке винта

2 или гайке 3 ее приваривают контактной сваркой к поверхности заготовки. Устроство контактной сварки подключается к за766720

16

36

35 а6

Формула изобретения

SS готовке винта 2 или гайки 3 и к ролику закатывающего приспособления 4.

Пример. Изготавливалась резьба со следующими основными параметрами:

Профиль резьбы Полукруглый и трапецеи дальный

Шаг резьбы, мм 3,0 и 2,5

Наружный диаметр, мм 48

Средний диаметр, мм 46,7

Внутренний диаметр, мм 45,8

Высота профиля, мм 1,08

Материал заготовки винта и гайки:

Сплав Д16 ГОСТ 4784-74

Латунь ЛС59-1 ГОСТ 15527-70

Капролон В ТУ 6-05-988-73.

Материал спиральной резьбовой нитки— высоколегированная коррозионная сталь

40х13 проволока 2,0 Т ГОСТ 18143-72.

Изготовление резьбы производилось на токарно-винторезном станке 1К62М. Заготовку винта (изготавливались 3 заготовки — нз сплава Д16, латуни и капролона) устанавливали в патрон станка и производили обточку наружного диаметра до размера 45,825 мм.

Затем производили обточку заготовки гай ки (также 3 заготовки) в патроне станка.

После получения заготовки винта и гайки изготовили спиральные резьбовые нитки.

Резьбовые нитки были выполнены в виде пружин, навитых также на станке 1К62М.

Были изготовлены спиральные резьбовые нитки следующих размеров, мм:

Для винта, Внутренний диаметр 45,835 — 0,3

Наружный диаметр 49,835 — 0,3

Шаг навивки 3 — 06

Длина пружины 50 — 1

Для гайки:

Наружный диаметр 48 —.0,3

Внутренний диаметр 44 — 0,3

Заготовка винта закреплялась в патроне станка, а на наружный диаметр ее устанавливалась резьбовая нитка. Конец. заготовки винта поддерживался люнетом и центром. В суппорт станка закреплялось закатывающее приспособление, содержащее держатель и закатывающий ролик диаметром

20 мм. Установив резьбовую нитку на заготовку винта, подводили к началу этой нитки закатываюший ролик, а поперечной подачей суппорта вдавливали (запрессовывали) конец резьбовой нитки в тело заготовки винта на глубину, равную половине диаметра проволоки резьбовой нитки, т. е. на.1 мм.

Затем, не отводя суппорта с закатываюшим роликом от заготовки, включали станок, при этом сообщали вращение заготовке и продольную подачу суппорту с закатывающим приспособлением на шаг, равный

3 мм. Таким образом производили вдавливание (запрессовку) резьбовой нитки в тело заготовки винта. В результате получили винт с резьбой полукруглого профиля.

Аналогично производили изготовление резьбы на поверхности заготовки гайки.

Производилось также изготовление резьбы без предварительного получения спиральной резьбовой нитки. Для этого проволока диаметром 2 мм поступала непосредственно из катушки через тормозящие щечки, установленные на суппорте под закатывающий ролик, который наматывал подаваемую проволоку на заготовку и одновременно вдавливал ее в тело заготовки, образовывая резьбу.

Таким образом осуществили образование резьбы на заготовке из латуни и капролона. Причем при изготовлении резьбы на заготовке из капролона вдавливание производили нагретым роликом до температуры 300 — 500 С.

Применение предлагаемого способа изготовления резьбового соединения по сравнению с существующими способами обеспечит следующие преимушества.

Повышается производительность процесса образования резьбы в результате отсутствия необходимости нарезания стандартной резьбы на винте и гайке. При применении непосредственной навивки проволоки резьбовой нитки на заготовку винта или гайки также значительно повысится производительность процесса. Повысится точность резьбового соединения ввиду жесткой фиксации витков вдавливаемой резьбовой нитки в тело винта и гайки в сравнении с конструкцией, где на стандартную резьбу свободно устанавливается промежуточное звено в виде вставки.

Повысится технологичность процесса за счет устранения нетехнологичных приемов, например монтаж резьбовой вставки с натягом в резьбу гайки.

Резьбовое соединение обладает высокими прочностными, демйфирующими и компенсационными свойствами в результате того, что используется прочный и износостойкий материал резьбовых ниток, устанавливаемых в мягкий материал тела винта или гайки.

Экономический эффект, в результате внедрения способа, достигается за счет повышения производительности и технологичности, обеспечивающих надежность, прочность и долговечность резьбового соединения.

1. Способ изготовления резьбового соединения с внутренней илн наружной резьбой путем завальцовки профилированной спиральной вставки в тело вращающейся заготовки перемещающимся вдоль ее оси роликом, отличающийся тем, что, с целью повышения производительности, расширения технологических возможностей и повы766720 шения точности резьбы, одновременно с завальцовкой профилирования спиральной вставки ее вдавливают в тело заготовки на глубину, равную половине профиля сечения вставки.

2. Способ по п. 1, отличающийся тем, что после вдавливания и завальцовки спиральной вставки в тело заготовки производят окончательную механическую обработку профиля резьбы.

3. Способ по п. 1, отличающийся тем, что, с целью обеспечения возможности изготовления изделий из термопластичного материала, при вдавливании и завальцовке спиральной вставки в тело заготовки, ролики закатывающего приспособления или спиральную вставку нагревают до температуры плавления термопластичного материала.

4, Способ по п. 1, отличающийся тем, что одновременно с вдавливанием и завальцовкой спиральной вставки в тело заготовки производят контактную сварку спиральной вставки с заготовкой.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 3813718, кл. 10 — 10R опублик. 07.06.74.

2. Патент СССР № 47850, кл. 7 В 16/20., (В 21 С) — 16.04.65, опублик. 10.65.67, 766720

Составитель В. Быкасов

Редактор Т. Морозова Техред К. Шуфрич Корректор Н. Григорук

Заказ 7093/7 Тираж 986 Подписное

ВНИИПИ Государственною комитета СССР по делам изобретений н открытий

113035, Москва, )K — 35, Раушская иаб., д. 4/5

Филиал ППП сПатент», г. Ужгород, ул. Проектная, 4