Способ автоматической двухдуговой сварки тонкостенных тавровых соединений

Иллюстрации

Показать всеРеферат

О П И С А Н Ф- Е-ИЗОБРЕТЕН ИЯ

Союз Советскик

Социалистических

Республик

< >766785

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 16.10.78 (21) 2690023/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М. К .

В 23 К 9/16

Гооударстеенный комитет

СССР

Опубликовано 30.09.80. Бюллетень № 36

Дата опубликования описания 05.10.80 (53) УДК 62! .791..754 (088.8) по делам изобретений и открытий (72) Авторы изобретения

P П. Пацельт, М. Б. Жуков и С. А. Сорокин (71) Заявитель (54) СПОСОБ АВТОМАТИЧЕСКОЙ ДВУХДУГОВОЙ СВАРКИ

ТОНКОСТЕННЫХ ТАВРОВЫХ СОЕДИНЕНИЙ

Изобретение относится к технологии дуговой автоматической сварки и может быть использовано при изготовлении тонкостенных (с толщиной стенок 0,5 — 1,5 мм) тавровых и двутавровых балок и ребристых панелей.

Известен способ автоматической сварки двумя электродами, расположенными под углом друг к другу с противоположных сторон вертикальной стенки (1).

Недостаток этого способа состоит в том, что он обуславливает концентрированное расплавление кромок, что вызывает образование подрезов и снижает качество сварного соединения.

Известен способ автоматической двухдуговой сварки тавровых соединений, при котором выполняют шов в положении «в лодочку». Этот способ обеспечивает лучшие условия формирования и проплавления шва по сравнению со сваркой при вертикальном положении стенки тавра (2).

Однако при сварке тонкостенных тавровых профилей в положении «в лодочку» по данному способу не обеспечивается полный провар сварного соединения.

Известен способ сварки тавровых соединений, по которому сварку производят двумя электродами, расположенными в одной плоскости под углом друг к другу с разных сторон от стенки тавра. При сварке электро5 ды перемещают вдоль линии шва и колеблют в одном направлении в плоскости, перпендикулярной к оси шва (3).

Недостатком данного способа является необходимость применения специального механизма колебания электродов и, кроме того, при сварке тонкостенных тавровых балок не обеспечивается полный провар сварного соединения из-за худших условий формирования шва по сравнению со сваркой в положении «в лодочку».

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ сварки, реализованный в известной установке для сборки и сварки тавровых балок. По данному спозо собу сварку производят в положении «в лодочку» двумя электродами, один из которых устанавливают вертикально, а второй— под углом к первому, располагают электроды с разных сторон от стенки тавра, подают

766785 на электроды сварочный ток и перемещают их (41.

Недостатком данного способа является несимметричный относительно оси стенка тавра провар сварного соединения из-за разных условий формирования сторон шва.

Особенно резко это проявляется при сварке тонкостенных тавровых профилей. Галтели сварного шва получаются разного радиуса. Это приводит к снижению прочности сварного соединения и к снижению качества сварки.

Цель изобретения — повышение качества сварки путем получения симметричного относительно оси стенки тавра шва с полным проваром и галтелями.

Поставленная цель достигается тем, что электрод, расположенный под углом, устанавливают по отношению к вертикальному электроду на расстоянии 2 — 5 толщины свариваемых деталей против направления сварки, при этом величину тока электрода, расположенного под углом, устанавливают в пределах 0,5 — 0,8 от величины тока вертикального электрода, а сварку ведут с присадочной проволокой, которую подают под вертикальный электрод.

Сварка тонкостенных тавровых балок по предложенному способу позволяет получить шов с полным проваром и галтелями равных радиусов, симметричный относительно оси стенки тавра в поперечном сечении балки, тем самым повышается прочность сварного соединения, следовательно, качество сварки.

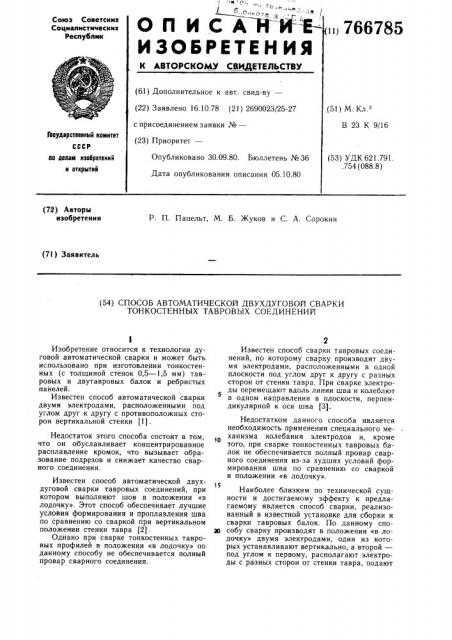

На фиг. 1 изображена схема осуществления предлагаемого способа сварки; на фиг. 2 — вид А на фиг. 1; на фиг. 3— график зависимости (от токов вертикального электрода (1 ) и горизонтального (1 ) при условии их равенства; на фиг. 4— зависимость Gsp от относительного смещения электродов (с — абсолютное смещение; а — толщина свариваемых деталей); на фиг. 5 — график (5z от отношения токов электродов при смещенйи — e=3 и при с1 условии Iz + Is = 2lo, на фиг. 6 — макрошлиф сварного соединения, сваренного по предлагаемому способу.

По предлагаемому способу тонкостенную тавровую балку, состоящую из стенки 1, толщина которой а, и полки 2, сваривают в положении «в лодочку». Вертикальный электрод 3 и электрод 4 располагают с разных сторон от стенки тавра 1. Электрод 4 может быть наклонен до 15 к горизонту.

При сварке электроды 3 и 4 перемещают вдоль линии шва. Под вертикальный электрод 3 осуществляют подачу присадочной проволоки 5. Электрод 4 смещают по отношению к вертикальному электроду 3 против направления сварки на величину е= (2 — 5) а.

S ю

1S эв

25 эе

Э5

Ток электрода 4 выбирают в пределах

0,5 — 0,8 от тока вертикального электрода.

Балку при сварке зажимают.

Согласно опытным данным величина смещения выбирается в пределах 2 — 5 толщины свариваемых деталей, если детали одной толщины. При сварке деталей неравных толщин смещение выбирают в пределах 2 — 5 толщин тонкой детали. Ток невертикальной горелки составляет 0,5 — 0,8 от тока вертикальной.

Пример. Материал — сталь ВНС-2 (Х15Н5Д2Т) ТУ 14-1-835-73 ГОСТ 19904-74.

Толщина стенки — 1 мм, толщина полки—

1,2 мм. Сварка осуществляется на следующих режимах: ток вертикальной горелки

40 А; ток невертикальной 30 А; смещение электродов 3 мм; скорость сварки 10 м/ч; марка присадочной проволоки ЭП-410У, диаметр 1,2 мм; скорость подачи присадочной проволоки 15 м/ч.

Прочность соединения, сваренного по предлагаемому методу, на 15О/р выше по сравнению с известным.

Формула изобретения

Способ автоматической двухдуговой сварки тонкостенных тавровых соединений, неплавящимся электродом в среде защитных газов в положении «в лодочку», при котором один из электродов устанавливают вертикально, а второй — под углом к первому, располагая электроды с разных сторон от стенки тавра, подают на электроды сварочный ток и перемещают их вдоль линии шва, отличающийся тем, что, с целью повышения качества сварки путем получения симметричного относительно оси стенки тавра шва с полным проваром и галтелями, электрод, расположенный под углом устанавливают по отношению к вертикальному электроду на расстояние 2 — 5 толщины свариваемых деталей против направления сварки, при этом величину тока электрода, расположенного под углом, устанавливают в пределах

0,5 — 0,8 от величины тока вертикального электрода, а сварку ведут с присадочной проволокой, которую подают под вертикальный электрод.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 2667559, кл. 219 — 137, 1953.

2. Справочник по сварке. Под ред. Винокурова В. А, М., «Машиностроение», 1970, т. 3, с. 237, фиг. 6а.

3. Авторское свидетельство СССР № 536022, кл. В 23 К 9/16, 1974.

Ф, Авторское свидетельство СССР № 415123, кл. В 23 К 37/04, 1972.

766785 пРи

=22o

Редактор Н. Шильникова

Заказ 6946/3

Составитель А. Гаврилов

Техред К. Шуфрнч Корректор А. Гриценко

Тираж 1160 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4