Устройство для сборки под сварку

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<„>766806 (61) Дополнительное к авт. сеид-ву (51)М. Хл.з (22) Заявлено 18. 10. 78 (21) 2674259/25-27 с присоединением заявки ¹ (23) Приоритет

Опубликовано 3рр98р Бюллетень № 36

Дата опубликования описания 3009.80

В 23 К 37/04

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 621. 791. .039(088.8) .И.М. Фарфель, M.A. Шихман, К.A. Сильчещко и Я.E. Когут

C (72) Авторы изобретения

Всесоюзный проектно-конструкторский институт сварочного производства (71) Заявитель (54) УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ

Изобретение относится к оборудованию для сборки под сварку крупногабаритных объемных конструкций, преймущественно крыш тяжелых промышлен5 ных тракторов.

Короб крыши представляет собой сварную объемную конструкцию, соединенную из двух листовых заготовок, у которых отогнутые боковые клапаны 10 образуют после сварки вертикальные стенки короба. Ввиду больших габаритов короба его изготавливают из двух штампованных заготовок. В коробе подлежат контактной точечной сварке вер-15 тикальные швы в местах соединения боковых клапанов каждой заготовки между собой,а также боковые стенки и днище обеих заготовок, причем днище на „предлагаемом устройстве прихваты- 2р ваются электродуговой сваркой, а точная сварка производится в другом устройстве. При сварке все боковые стенки должны быть выставлены вертикально и образовать замкнутый контур.25

Известно устройство для сборки и сварки кабин, содержащее плиту и шаблоны,установленные с возмо>кностью перемещения относительно плиты и образующие в сборе замкнутый контур, 30 соответствующий форме свариваемых элементов, шаблоны снабжены опорными поверхностями и зажимами f1).

Недостаток этого устройства сложный привод для перемещения шаблонов и наличие специального привода для зажима заготовок. Для правильной безаварийной работы устройства эти привода необходимо включать и выключать в строго определенной последовательности.

Наиболее близким техническим решением является известное устройство для сборки и сварки кабин, содержащее плиту с расположенными на ней внутри свариваемого изделий стойками на каждой иэ которых установлены упоры с опорными поверхностями, соответствующими форме свариваемых элементов и зажимы, связанные с силовыми цилиндрами, обеспечивающие прижим элементов иэделия к упорам через проемы, выполненные в свариваемсм изделии, причем упоры каждой стойки установлены с возмо>кностью перемещения относительно стойки в направлении, перпендикулярном ее продольной оси, и снабжены индивидуальными приводами их перемещения,закрепленнь>ми на стой766806 ке, при этом на каждом упоре смонти- рован зажим, связанный рычагом с силовым цилиндром 2).

Недостаток этого устройства — наличие двух приводных цилиндров для привода упора и зажима элемента изделия. Наличие двух приводных цилиндров усложняет конструкцию и управле» ние устройством, так как цилиндры необходимо включать и выключать в строго определенной последовательности, причем при зажиме необходимо сна- 10 чала включить цилиндр подвода упора, а затем цилиндр зажима. При освобождении сваренного изделия эти операции необходимо производить в обратной последовательности. Все это влечет за собой увеличение времени на последовательное выполнение этих опе раций.

Цель изобретения — повышение качества сборки и сварки путем механизации процесса фиксации заготовок.

Цель достигается тем, что в рычаге выполнен паз, а в тяге два паза, один из которых криволинейный, при этом на каждом упоре рычага закреплен подпружиненный палец, размещенный в упомянутом пазу рычага и тяги, а на плите,закреплен фиксирующий штырь, расположенный в криволинейном пазу тяги.

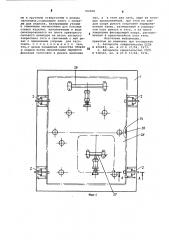

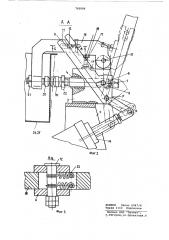

На фиг. 1 изображено устройство 30 для сборки под сварку, вид сверху; на фиг. 2 — разрез А-А на фиг. 1; на фиг 3 — разрез Б-Б на фиг. 2.

Устройство для сборки под сварку содержит плиту 1, на которой распо- 35 ложены стойки 2. На каждой стойке установлен корпус 3 с направляющей втулкой 4. На..этой же стойке смонтирована ось.5, с установленной на нем тягой 6. В тяге б имеется кольцевой @) паз 7, в котором размец|ен штырь 8, запрессованный в хвостовике 9 зажима 10. Свободный конец тяги 6 имеет паз 11 с размеценным в нем пальцем

12, а второй конец посредством оси

14 соединен с силовым цилиндром 14.

В верхней части корпуса 3 расположена .ocb 15, на которой смонтирован

Г-образный рычаг 16. В нижней части рычага 16 установлен упорный болт 17 с контргайкой 18, а на верхней поверх- о ности корпуса 3 расположена пластина

19. На свободном конце рычага 16 имеется регулируемый упор 20 с контргайкой 21, На хвостовике 9 рядом с зажимом 10 расположена контргайка 22.

Палец 12 соединен пружинами 23 (см. фиг. 3) с рычагом 16. Пружины 23 размещены в зауженной части паза рычага 16. Для точной базировки заготовок 24 и 25 перед сборкой имеются механизмы 26 и 27 (фиг. 1). На плите имеются опоры 28.

На фиг. 2 штрих-пунктиром показаны начальное положение вертикальных бортов заготовок 24 и 25, рычагов

16 и тяг б, а также положение тяги б и зажима 10, когда борта заготовок установлены вертикально и зажаты.

Устройство для сборки изделий под сварку работает следующим образом.

Заготовку 24 укладывают на опоры, 28 плиты 1 таким образом, чтобы в имеющиеся на заготовке круглые отверстия вошли базирующие элементы механизма 26. Включают привод механизма 26 и производят точную установку заготовки относительно плиты устройства. Заготовку 25 укладывают на опоры 28 таким образом, чтобы дно заготовки легло внахлест на дно заготовки 24,а вертикальные борта находились внахлест внутри бортов заготовки 24. Включают базируюций механизм 23 и производят точную установку заготовки относительно плиты и заготовки 24. Последовательно обходя вдоль сторон устройства, включают силовые цилиндры 14, которые при включении поворачивают тяги б, которые посредством пальцев 12 и пружин 23 поворачивают рычаги 16 до тех пор, пока упорные болты 17 не упрутся в пластинку 19. При этом упоры 20. занимают положение, .соответствующее вертикальному расположению бортов заготовок иэделия. Для предварительной регулировки положения упоров 20 и упорных болтов 17 используют эталоны заготовок. После регулировки упоры и упорные болты контрят посредством гаек 18 и 21. Когда упорный болт

17 упрется в пластинку 19, тяга б продолжает поворачиваться, растягивая посредством пальца 12 и пружин 23 до тех пор, пока задний край кольцевого паза 7, воздействуя на штырь 8, не придьинет зажим 10 вдоль направляющей втулки 4 в такое положение, когда он, сдеформировав вертикальный борт заготовки, прижимает его к упору 20. Необходимое положение зажимов

10 регулируется при наладке и затем фиксируется посредством контргаек

22. Для освобождения сваренного изделия переключают силовые цилиндры 14 и они, поворачивая тяги б в исходное положение, сначала отводят зажимы 10 и уменьшают натяжение пружин 23, а затем, после упора штырей 12 в заднюю часть расширенного паза в рычаге 16, откидывают рычаги 16 в крайнее положение, (на фиг. 2 обозначено штрих-пунктиром).

Применение предлагаемого устройства позволяет уменьшить количество приводов и упростить управление, в результате чего повышается производительность.

Формула изобретения

Устройство для сборки под сварку иэделий, типа короба с прямоугольны4

766806

26 ми и круглыми отверстиями в днищах заготовок,содержащее плиту с опорами для иэделия, баэирующими узлами и зажимными механизмами для боковых стенок изделия, выполненными в виде смонтированного на плите приводного силового цилиндра на штоке которого закреплена тяга и связанный с ней рычаг с прижимными упорами для заготовок, о т л и ч а ю щ е е с я тем, что,с целью повышения качества сборки и сварки путем механизации процесса фиксации заготовок в рычаге выполнен паз, а в тяге два паза, один иэ которых криволинейный, при этом на каждом упоре рычага закреплен подпружиненный палец, размещенный в упомянутом пазу рычага и тяги, а на плите закреплен фиксирующий штырь, расположенный в криволинейнои пазу тяги.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 450683, кл. В 23 К 37/04, 1973.

2. Авторское свидетельство СССР

Р 518312, кл. В 23 К 37/04, 1974.