Устройство для шлифования поверхностей вращения

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистических

Республик

ОП И И E

ИЗОБРЕТЕНИЯ

<>766833

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 180778 (21) 2646575/25-08 с присоединением заявки №вЂ” (23) Приоритет—

Опубликовано 30.09,80. Бюллетень ¹ 36

Дата опубликования описания 051080 (5!)М. Кл З

В 24 В 19/06

Государственный комитет

СССР но делам изобретений и открьпий (53) УДК 621.924.1 (088.8) (72) Авторы изобретения

A. П. Лушин, Б. Н. Паперный и P. A. Подтеребков (71) Заявитель (54 ) УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ

ВРАЩЕНИЯ

Изобретение относится к области машиностроения, а именно к станкам роторного типа для бесцентрового шлифования наружных поверхностей, и может быть использовано при шлифовании дорожек качения колец подшипников.

Известно устройство для шлифования наружных поверхностей вращения, содержащее бабку изделия, выполненную в виде вращающегося барабана с установленными в нем равномерно по окружности приводными шпинделями и средствами радиального базирования в виде непод.вижных опор а также механизмами за«1 5 груэки и разгрузки обрабатываемых дейИ.

Целью изобретения является повышение точности обработки.

Указанная цель достигается тем, что средства радиального базирования выполнены в виде двух соосно установленных на барабане дисков, один из которых оснащен опорами,контактирующими с деталями цилиндрической поверх- g5 ностью, соосной барабану, а другой— опорами, контактирующими с деталями радиально направленной поверхностью, причем диски установлены с возможностью углового перемещения и последую-З0 щей фиксации один относительно другого и барабана.

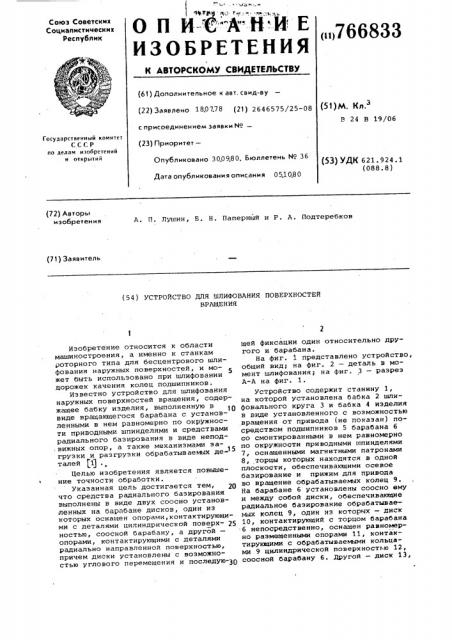

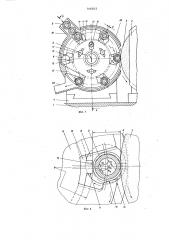

На фиг. 1 представлено устройство, общий вид; на фиг. 2 — деталь в момент шлифования; на фиг. 3 — разрез

A-A на фиг. 1.

Устройство содержит станину 1, на которой установлена бабка 2 шлифовального круга 3 и бабка 4 изделия в виде установленного с воэможностью вращения от привода (не показан) посредством подшипников 5 барабана 6 со смонтированными в нем равномерно по окружности приводными шпинделями

7, оснащенными магнитными патронами

8, торцы которых находятся в одной плоскости, обеспечивающими осевое базирование и прижим для привода во вращение обрабатываемых колец 9.

На барабане 6 установлены соосно ему и между собой диски, обеспечивающие радиальное базирование обрабатываемых колец 9, один иэ которых — диск

10, контактирующий с торцом барабана

6 непосредственно, оснащен равномерно размещенными опорами 11, контактирующими с обрабатываемыми кольцаMji 9 цилиндрической поверхностью 12, соосной барабану 6. Другой — диск 13, 766833 оснащен равномерно размещенными опорами 14, контактирующими с обрабатываемыми кольцами 9 радиально направленной поверхностью 15. Диски 10 и 13 установлены с возможностью углового перемещения посредством эксцентрикового механизма 16 и последующей фиксации болтами 17 друг относительно друга и барабана 6.

На бабке 4 изделия смонтированы также подводящий 18 и отводящий 19 лотки на кожухе 20, установленном концентрично барабану 6. Совместно с отводящим лотком 19 на. кожухе 20 установлен плоский кулачок 21, обеспечивающий отвод обработанных колец

9 в отводящий лоток 19.

Устройство работает следующим об.разом.

Производят наладку устройства, для чего на барабан 6 устанавливают щ диск 10, и осу»цествляют круглое шлифование опор 11 шлифовальным кругом

3 при вращении барабана 3. После этого шлифовальный круг 3 отводят, устанавливают на барабан 6 второй диск

13 и с помощью эксцентрикового механизма 16 устанавливают необходимый эксцентриситет е (см. фиг. 2) одновременно всех опор 14 диска 13 относительно осей приводных шпинделей 7 (патро »ов 8), после чего производят фиксацию дисков 10 и 13 болтами 17.

При этом точность установки эксцентриситета не влияет на точность обработки.Ось обрабатываемого кольца может занимать ряд последовательных положе- З ний О»,», Oq и т. д. относительно оси

О,» патрона 8, величина эксцентриситета соответственно равна е», е и т. д.

При этом не меняется размер обработки

2, который устанавливают посредством 4() передвижения шлифовального круга относительно базирующей (цилиндрической) поверхности опор 11 диска 10. После наладки производят обработку с помощью устройства,. для чего в подводящий лоток 18 загружают подлежащие обработке кольца 9, которые закатываются при повороте барабана 6 в радиальные опоры 11, 14 и при дальнейшем повороте барабана 6 перемещаются в зону обработки, при этом занимая эксцентричное положение относительно оси вращающегося приводного шпинделя 7 (патрона.8) прижимаемые силой, возникающей при вращении к радиальным опорам 11 и 14, Наружная поверхность диска 13 играет роль отсекателя колец 9 при загрузке. При прохождении зоны шлифования происходит обработка при тангенциальной подаче, обеспечиваемой поворотом барабана 6 с соответствующей скоростью. Обработанные кольца 9 кулачком 21 сталкиваются в отводящий лоток 19 и выводятся из устройства.

При износе опор 11 диск 10 поворачивают на некоторый угол относительно барабана 6 (оставляя на месте диск

13), восстанавливая размер обработки.

После износа всей поверхности опор

11 снимают диск 13 и производят подшлифовку опор 11 диска 10, а затем устанавливают диск 13 на место и его угловым перемещением эксцентриковым механизмом 16 производят установку необходимого эксцентриситета е опор 14.

Таким образом, предложенное устройство позволяет достичь высокой точности обработки.

Формула изобретения

Устройство для шлифования поверхностей вращения, содержащее бабку изделия, выполненную в виде вращающегося барабана с установленными в нем равномерно по окружности приводными шпинделями и средствами радиального базирования в виде неподвижных опор, а также механизмами загрузки и разгрузки обрабатываемых деталей, о тл и ч а ю щ е е с я тем, что, с целью повышения точности обработки, средства радиального базирования.выполнены в виде двух соосно установленных на барабане дисков, один из которых оснащен опорами, контактирующими с деталями цилиндрической поверхностью, соосной барабану, а другой — опорами, контактирующими с деталями радиально направленной поверхностью, причем диски установлены с возможностью углового перемещения и последующей фиксации один относительно другого и барабана.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 542627, кл. В 24 В 19/06, 1977.

766833

9

10 (Рце. 3

Заказ 7098/10

Тираж 943

Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Составитель A. Шутов

Редактор Т. Морозова Техред С.Мигунова Корректор С. Шекмар