Способ пиролиза твердого топлива

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<11767172 (6 1) ???????????????????????????? ?? ??????. ????????-???? (22) ???????????????? 251272 (21) 1862239>

С 10 В 49/02 с присоединением заявки №

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет

Опубликовано 3009.80, Бюллетень ¹ 36 (53) УДК 662. 74 (088 ° 8) Дата опубликования описания 300980

З.З. Чуханов, З.Ф. Чуханов, Г.П. Зыбалова, Н.А. Федотов, A.М, Николаев,. В.А. Карасев, Е.А. Шапатина и С.A. Цупров (72) Авторы изобретения

Государственный научно-исследовательский энергетический институт им. Г. N. Кржижановского и Всесоюзный научноисследовательский институт использования газа в народном хозяйстве и подземного хранения нефти, нефтепродуктов и сжиженных газов (71) ЗаявитеЛи (54) СПОСОБ ПИРОЛИЗА ТВЕРДОГО ТОПЛИВА

Изобретение относится к области теплоэнергетики, в частности, к способам пиролиза твердых и других топлив. Оно может быть использовано в топливной, энергетической,, химической, металлургической и других отраслях, потребляющих топливо.

Известен способ пиролиза твердого . топлива, например бурого угля, включающий двухстадийный нагрев измельченного угля газовым теплоносителем на первой стадии до 200-.500 С, отделение термообработанного угля от теплоносителя и нагрев его на второй стадии до 550-800 C газовым теплоно- сителем с образованием коксика и парогазовых йродуктов t1j .

Однако по известному способу получают коксик с недостаточно высокой теплотворной способностью (порядка

6400-6600 ккал/м ). Образующиеся при. пиролизе низкокачественные тяжелые смолы не всегда находят потребителей — их использование сложно, а получаемые в процессе подсмольные или надсмолькые воды являются вредными.

Термическая устойчивость соответствующих органических соединений, входящих в состав тяжелых смол и подсмольных

30 вод, а также относительно невысокая температура пиролиэа приводит к их непрерывному накоплению и необходимости дополнительных сложных и дорогостоящих устройств для их улавливания и обезвреживания.

Целью изобретения является повышение теплотворной способности коксика и предотвращение выбросов низкокачественных продуктов пиролиэа.

Указанная цель достигается тем, что измельченный бурый уголь нагревают в две стадии: газовым теплоносителем на первой стадии до 200—

500 С, отделяют термообработанный уголь от теплоносителя и нагревают его на второй стадии до 550-800оС газовым теплоносителем с введением в него тяжелых смол и подсмольных вод.

Отличие предлагаемого способа заключается в том, что в газовый теплоноситель, подаваемый на вторую стадию нагрева, вводят тяжелые смолы и подсмольные воды.

Введение тяжелых смол и подсмольных вод (являющихся отходом процесса пиролиза) в газовый теплоноситель, подаваемый на вторую стадию нагрева

767172 угля, обусловлено тем, что за счет пиролиза тяжелой смолы и вредных примесей и образования твердых углеро.дистых веществ,отлагающихся на коксике, повышается на 100-400 ккал/кг теплотворность товарного коксика, на .

3-12% выход коксика, а также бензола, нафталина и других видов ценного химического и техннческого сырья. Обезвреживание ядовитых подсмольных вод и других, в том числе токсичных и концерогенных выбросов, решает проб- fO лему очистки атмосферы.

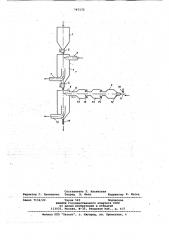

На чертеже представлена схема установки для осуществления способа.

Установка содержит бункер 1, питатель 2, газоход 3, реторту 4 íà- )5 греза, питатель 5, пиролизер б, газоход 7, соединенный патрубок (штуцер) 8, технологическую топку 9, трубопровод 10 для подвода горючих продуктов, воэдухопровод 11, горелку 12, секцию 13 обезвреживания подсмольных вод и других отбросов, форсунки 14, оксипиролиэер 15, форсунки 16, шту цер 17 для удаления твердого топлива, и штуцер 18 для вывода парогазовой смеси.

Установка работает следующим образом.

Измельченное и подсушенное твердое топливо, например канско-ачинские бурые угли, подается из бункера 1 че- 30 рез питатель 2 в поток дымовых газов, поступающих через газоход 3 в реторту 4 нагрева. Топливо, быстро подогретое в реторте нагрева до 200-500 С отделяется от дымовых газов и пита- .35 телем 5 непрерывно вводится в пиролизер б, а дымовые газы с температурой

300-500 С вместе с уносом мелких частиц угля выводятся через газоход 7 для дожигания в топку котла или в 4р систему пылеочистки (фильтр). В пиролизер вводится через патрубок 8 га- . зовый теплоноситель, производимый в технологической топке 9. Горючий газ или любое другое топливо в смеси с солодным или подогретым воздухом по- 45 дается в горелку 12. В технологической топке 9 происходит сжигание более 50% rasa или другого топлива и образуется горячий газовый теплоноситель, содержащий кислород воздуха и горючий газ. для сокращения расхода теплоносителя воздух может обогащаться кислородом. Из технологической топки 9 газовый теплоноситель по-, ступает в секцию 13 обезвреживания 5$ подсмольных вод, где подсмольные воды и другие промышленные отходы подаются через форсунки 14 в поток гаэа. Наличие высокой температуры и соответственно среды в секциях 13 и оксипиролизере 15 позволяет,разложить и конвертировать органические . .термоустойчивые малоценные продукты, содержащиеся в тяжелой смоле и подсмольной воде, превращая их в безЬ вредные твердые углеродистые вщества, отла ;.-. .неся на коксике, а также в ценные простейшие ароматические соединения (бенэол, нафталин, дифенил и т.д.) и устойчивые непредельные углеводороды типа этилена и ацетилена.

Газовый теплоноситель с примесями. из секции 13 подается в оксипироли- эер 15, куда непрерывно распыливаются через форсунки 16 тяжелые смолы, полученные при пиролиэе топлива и добавки других жидких топлив, в том числе отходов различных видов производства и переработки топлив. В оксипиролиэере 15 протекают реакции окислительного пиролиэа и частичной конверсии жидких органических соединений и продолжается горение газа, которое завершается в пиролизере 6, куда из оксипиролизера 15 через патрубок 8 поступает реагирующий газовый теплоноситель. Одновременно с догоранием газа в пиролизере б происходит смешение газа теплоносителя и горячего твердого топлива, подаваемого питателем 5 из реторты нагрева.

Частицы твердого топлива, закручиваемые газовым потоком в пиролиэере б, проходят от центра к периферии через горячий газовый теплоноситель, отдающий тепло топливу, и нагреваются до температуры 550-8000C. Нагре.ваеьые частицы твердого топлива под- вергаются пиролиэу и, отделяясь в основной массе от гаэопаровой смеси, удаляются через штуцер 17 для последующего охлаждения или прямого использования.

Гаэопаровая смесь для окончательной очистки, охлаждения и выделения ценных продуктов выводится через штуцер 18.

Как видно из схемы, все нетоварные жидкие продукты и вредные выбросы превращаются в предлагаемом способе пиролиэа в полезные виды химического и технологического сырья, а также в высококалорийный газ и, частично в транспортабельйый мелкий коксик.

Пример . Производят пиролиэ канско-ячинского угля {Ирша-бородинского месторождения) влажностью 37%, теплотворностью 3600 ккал/кг, зольностью на сухую массу 5,8%, содержанием серы 0,5%, выходом летучих веществ (по стандарту) 50,9% и выходом смолы при полукоксовании в реторте

Фишера 6,7%.

Размер измельченных сухих частиц угля, подаваемых в бункер 1, характериэуется остатком на сите 100 мк — 20% и на сите :500 мк — 5%.. Температура угля, подаваемого в реторту 4150 С. дымовые газы подают через, газоход 3, выводят иэ реторты 4 в гаэоход 7 и с температурой 3200C сбрасывают в топку котла. В реторте 4 уголь нагревают до 305 С и через питатель 5 подают в пиролизер 6 второй

767172 ступени, где уголь за доли секунды нагревается до 6400С эа счет подачи газового теплоносителя, содержащего

СО, И О и др. соединения, поступающие через патрубок 8. В технологической топке 9 за счет сжигания в горелке 12 горячего газа и воздуха создают температуру 1200 С. Полученные газы, содержащие кислород, передают в секцию 13 технологйческой топки, в которую через форсунки 14 подают и обезвреживают подсмольные органические вещества, подаваемые с водой.

При температуре 1500 С часть органических веществ за малые доли секунды разлагается, окисляется и вместе с горящим газом их подают в оксипиролиэер 15, в который через форсунки

16 вводят также горячие тяжелые смолы °

В оксипиролизере 15 тяжелые смолы и остатки подсмольной воды подвергают термической переработке, при которой происходит деструктивное разложение тяжелых смол и при температуре 1450 С смесь теплоносителя подают через патрубок 8 для второго этапа пиролиза горячего угля, подаваемого иэ реторты 4 в пиролизер 6.

В пиролизере 6 нагревают уголь и завершают гроцесс пиролиза угля .и тяжелых смол, углеродная часть которых осаждается на образующихся коксовых частицах, а ценные, газопарообразные продукты пиролиза угля выводятся вместе с бензолом, нафталином и др. через штуцер 18 и поступают при температуре 640 С в систему очистки..

При пиролизе угля на тонну горючей массы образуется 520 кг коксика теплотворностью. 6600 ккал/кг, 80 кг подсмольной воды с 8 кг органических веществ, 142 кг смолы (в том числе 90 кг тяжелой) и остальное — пиролиэный гаэ и укос в котел энергоустаиовки.

При разложении смол и подсмольной воды в оксипиролизере 15 98 кг тяжелой смолы и органических веществ подмольной.воды превращаются в смоляной кокс, бензол, нафталин, дифенил и др. продукты. Выход смрляного кокса теплотворностью 8200 ккал/ч составляет

81 кг, бенэола, нафталина и др. органических соединений 9 кг, газа 6 кг и около 2 кг воды.

Таким образом, в предлагаемом способе пнролиэа выход коксика составляет 601 кг, т.е. увеличивается на

15,5Ъ по сравнению с известным способом. Качество коксика улучшается, так как его теплотворность возрас- тает до 6820 ккал/кг, т.е. увеличи- . вается на 220 ккал/кг, и исключаются

15 вредные выбросы в атмосферу. Одновременно повышается выход легких ароматиэированных жидких продуктов на 9 кг и вместо 52 составит 61 кг, увели,чившись на 183, при этом рост будет

Я идти в основном высокоценных компонентов.

Формула изобретения

Способ пиролиэа твердого топлива, например бурого угля, включающий двухстадийный нагрев измельченного угля газовым теплоносителем на первой стадии до 200-500 С, отделение термообработанного угля от теплоносителя

Зц и нагрев его на второй стадии до 550.800 С газовым теплоносителем с образованием коксика и парогазовых про. дуктов, отличающийся тем, что, с целью повышения теплотворной

35 способности коксика и предотвращения выбросов низкокачественных продуктов пиролиза, в. газовый теплоноситель, подаваемый на вторую стадию нагрева, вводят тяжелые смолы и подсмольные

40 воды.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельс-.во СССР

Р 335267, кл. С 10 В 49/02, 17.07.68

4 (прототип).

767172

Составитель Т. Ильинская

Техред Э. Фечо Корректор И. Муска

Редактор Г. Пилипенко с

Заказ 7132/22Тираж 545 Подписное

ВНИИПИ Государственного комитета СССР по делам, изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4