Фурма доменной печи

Иллюстрации

Показать всеРеферат

ОП И

ИЗОБРЕТЕНИЯ 1 1

СИНИЕ п>767212

Союз Советскик

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к ввт, саид-ву (22) Заявлено 19. 09. 78 (21) 2665032/22-02 с присоединением заявки ¹ (23) Приоритет "

Опубликовано300980. Бюллетень ¹36

Дата опубликовани я описания 0 3. 10. 80 (51)М, Кл з

С 21 В 7/16

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 669.162..22(088.8) И. И. Кобеза,E. Е. Гаврилов, Н. Н. Вавилова, В. В. Канаев, И. Т. Хомич и И. A. Прокофьев (72) Авторы изобретения

Институт черной металлургии (71) Заявитель (54) ФУРИА ДОМЕННОЙ ПЕЧИ

Изобретение относится к области черной металлургии, s частности к оборудованию доменных печей, и может быть использовано для подачи дутья s . доменную печь.

Известна дутьевая фурма доменной печи, состоящая из фланца с отводящей охладитель трубкой, корпуса и трубки, подводящей охладитель к рыльной ее"части f1).

Ввиду малых неравномерных скоростей охладителя в корпусе фурмы и,как следствие, малоинтенсивного отвода тепла от наружной поверхности фурми отмечается низкая ее стойкость иээа прогара при контактировании с жидким чут уном.

Известна фурма, в которой установлена вертикальная кольцевая пере. городка в рыльной части (21.

Однако в такой фурме происходит интенсивное охлаждение только рыльиой части и не решаются полностью вопросы ее охлаждения вследствие низкой и неравномерной скорости охладителя в полости фурмы.

В определенной мере недостатки гидродинамики движения охладителя могут быть сведены до минимума эа, ЗО счет использования эффекта испарения охладителя в поверхностном слое.

B качестве прототипа взята известная фурма доменной печи, состоящая из фланца с отводящей охладитель трубкой, корпуса, трубки, подводящей охладитель к рыльной части охлаждаемой полости, а также металлического кожуха, расположенного вокруг корпуса фурми и заполненного пористым материалом с рядом радиальных каналов (3).

Работает известная фурма следующим образом.

Каналы цилиндра, проходящие от корпуса фурмы до внешнего кожуха, заполнены жидкостью(вода,этанол,аммиак),конденсирующейся при температуре охлаждающей воды. Поднимающаяся по капиллярам х<идкость испаряется у кожуха, пары опускаются по каналам к корпусу фурмы и здесь конденсируются.

Недостатком фурмы является малоинтенсивное охлаждение ее верхней части, так как при установке ее в печь появляются объемы, расположенные в верхней части фурмы, в которым отсутствует.охладнтель, А заполнить

767212 цилиндр полностью охладителем нельзя, так как при испарении охладителя резко повышается давление в цилиндре,ко.торое приводит к его разрушению.

Целью изобретения является повышение стойкости фурмы.

Поставленная цель достигается тем что нару>хные поверхности корпуса и рыльной части выполнены пористыми, сообщающими охла>кдаемую полость с внешней средой, причем пористость выполнена в виде радиальных каналов, а также выполнена на экстремальных поверхностях рыльной части и наружной поверхности фурмы, суммарная площадь которых составляет 5-10% площади наружной поверхности Фурмы, при .этом диаметр каждого радиального отверстия может быть выполнен равным

0,05-0,1 толщины корпуса, а расположены они таким образом, что ме>хцентровое расстояние между двумя близлежащими отверстиями составляет 5-6 их диаметров.

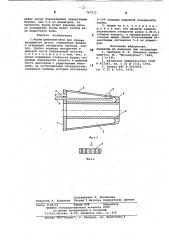

На Фиг. 1 представлена фурма, общий вид; на фиг.2 — узел I на Фиг.1 (в укрепленном масштабе).

Фурма состоит из фланца 1 с отво,дящей охладитель трубкой 2, корпуса

3, трубки 4, подводяшей охладитель.

Наружные поверхности корпуса 5 и рыльной части б выполнены пористыми, сообщающими охлаждаемую полость 7 с внешней средой. Пористость может быть выполнена в виде радиальных каналов 8 и на экстремальных поверхностях рыльной части, и наружной поверхности фурмы, суммарная площадь которых составляет 5-10О площади наружной поверхности фурмы. Диаметр ка>хдого радиального отверстия выполнен равным 0,05-0,1 толщины корпуса.

Расположены отверстия таким образом, что ме>кцентровое расстояние между двумя близлежащими отверстиями составляет 5-6 их диаметров.

Работает Фурма следующим образом.

Охладитель через подводящую трубку 4 поступает в охлаждаемую полость

7, ох аждает корпус 3 фурмы и выходит через отводящую трубку 2.. Часть охлЬдителя заполняет каналы 8 и, частично испаряясь, поступает в рабочую среду печи. Парох<идкостная смесь, контактируя с окружающими поверхность фурмы жидкими фазами, охлаждает их и способствует образованию защитного гарниссажа. С образованием на поверхности фурмы гарниссажа доступ охладителя в рабочую среду печи прекращается. После попадания на покрытую гарниссажем поверхность фурмы больших количеств жидкого чугуна,приводящих к полному расплавлению и смывани>о гарниссажа, происходит снабжение каналов 8 охладителя через поры открытых участков, т.е. описанная выше схема работы фурмы повторяется

Выполнение наружной поверхности корпуса и рыльной части пористыми или в виде радиальных каналов,сооб- щающих охла>хдаемую полость с внешней средой, позволяет повысить стойкость фурмы вследствие понижения температуры нару>хной поверхности пористых учаf стков, что вызвано образованием защитного гарниссажа на поверхности

Фурмы.

Пони>хение же температуры наружной поверхности пористых участков при отсутствии, гарнисса>ка вызвано испарением охладителя, поскольку испарение охладителя требует значительного количества тепловой энергии.В свою очередь поник<ение температуры поверхности фурмы и околофурменных районов при испарении охладителя благодаря контакту парожидкостной смеси с жидкими фазами способствует образованию

33 гарниссажа.

Выполнение пористости на экстремальных поверхностях рыльной части и наружной поверхности фурмы, суммарная площадь которых составляет 510% площади наружной поверхности фурмы,позволяет повысить стойкость фурмы, поскольку по литературным и заводским данным до 80-90% прогаров

Фурм приходится на экстремальнь:е поверхности рыльной части и наружной поверхности фурмы, в сумме составляющих 5-10% площади ее нару>хной поверхности.

Выполнение ках<дого радиального .отверстия равным 0,05-0,1 толщины корпуса и располо:кение иХ таким образом, что ме>кцентровое расстояние между двумя бЛизлежащими отверстиями составляет 5-6 их диаметров позволяет повысить стойкость фурмы. При из®О готовлении пористости в виде радиальных каналов происходит некоторое снижение прочности Фурмы. Чтобы влияние каналов в стенке Фурмы на ее прочность было минимальны.<, необхоЯ5 димо их выполнять в виде отверстий в толстой стенке, т.е. диаметр радиальных отверстий дол>хен составлять

0,05-0,1 толщины корпуса. Учитывая, что отверстия в корпусе являются не50 укрепленными, ме>хцентровое расстояние между двумя близлежащими отверстиями должно составлять 5-6 их диаметров. Если диаметр радиальных отверстий выполнен большим, чем 0,050,1 толщины корпуса, и расположены они таким образом, что межцентровое расстояние между двумя близлежащими отверстиями меньше, чем 5-6 их диаметров, происходит резкое уменьшение прочности фурмы, и, кроме того, в печь поступает большее количество воды, чем необходимо для охлаждения.

Если же диаметр радиальных отверстий выполнен меньшим, чем 0,05-0,1 толщины корпуса, а расположены они таким

65 образом, что межцентровое расстояние

767212

Фиг.1

Фиг.2

Составитель Л, Панникова

Редактор 3. Ходакова Техред T.Ìàòî÷êà КорректорМ. Демчик

Заказ 7138 24 Тираж 60 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035,Москва, Е-35, Раушская наб., д. 4/5

Филиал ППП"Патент", г. Ужгород,.ул. Проектная, между двумя близлежащими отверстиями больше, чем 5-6 их диаметров, то прочность фурмы будет хорошая, одна ко охлаждение фурмы будет плохое изза недостатка воды.

Формула изобретения

1.Фурма доменной печи для подачи воздушного дутья, содержащая фланец с отводящей охладитель трубкой, корпус, трубку подвода охладителя и рыльной части охлаждаемой полости, отличающаяся тем, что, с целью повышения стойкости фурмы, наружные поверхности корпуса и рыльной части выполнены с радиальными каналами, на экстремальных поверхностях, суммарная площадь которых составляет

5-10% площади наружной поверхности фурмы.

2. Фурма по п.1, о т л и ч а ющ а я с я тем, что диаметр каждого радиального отверстия равен 0,05-0,1 толщины корпуса, а межцентровое расстояние между двумя близлежащими отверстиями составляет 5-6 их диаметров.

Источники информации, принятые во внимание при экспертйзе

1. ((ербаков В. П. Доменное производство. N., "Металлургия", 1964, с. 1 4-135.

2. Авторское свидетельство СССР

Р 452241, кл. С 21 В 7/16, 1972.

3. Заявка ФРГ В 2435856, кл. С 21 В 7/16, 1976.