Реактор непрерывного рафинирования металла

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (п>767219

J

\,, г (61) Дополнительное к авт. свид-ву Ì492554

)л 3 (22) Заявлено 060228 (21) 2577317/22-02

С 21 С 5/56 с присоединением заявки ¹, Государственный кЬмитет

СССР по делам изобретений и открытий (23) Приоритет

Опубликовано 3009.80. бюллетень ¹ 36

Дата опубликования описания 300980

I (53) УДК 669. 18 (088.8) р

И. Г. Гладких и Н. И. Гладких к

° ° I

1 < 4>с,,4 g fii. ð /

Ордена Ленина институт кибернетики AH Украинской ССР (72) Авторы изобретения (71) Заявитель (54 ) РЕАКТОР НЕПРЕРЫВНОГО РАФИНИРОВАНИЯ

МЕТАЛЛА

Изобретение относится к области черной металлургии, в частности к непрерывному рафинированию металла и является усовершенствованием известного реактора непрерывного рафинирования металла по авт. св.

9 492554.

В основном изобретении реактор непрерывного рафинирования металла содержит камеру эжекции, водоохлаждаемую камеру стабилизации, камеру разделения и дожигания газов, водоохлаждаемый напорный металлопровод с соп-

:.лом на конце, реактор смонтирован на подвижной платформе с движителем 1). -15

Недоставком такого реактора является ненадежность работы внутренней поверхности сопла, быстрый износ которой приводит к нарушению качественно- 20 го состава металла, так как обеспечить металлический гарнисаж на внутренней поверхности сопла тяжело, потому что металл имеет очень низкую температуру плавления по сравнению со 25 шлаком, охлаждение его до этой температуры приведет к увеличению толщины шлакового гарнисажа на внешней поверх ности сопла, что повлияет на эжекционную способность шлака. 30

I целью предлагаемого изобретения является повышение надежности реактора и качества металла.

Укаэанная цель достигается тем, что в известном реакторе в сопле металлопровода выполнены каналы для подсоса шлака, расположенные под углом 15-45 к оси сопла. о

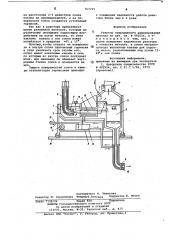

Реактор, который изображен на чертеже, состоит из камеры 1 эжекции, камеры 2 стабилйзации, камеры 3 разделения, камеры 4 газоотделения с горелкой 5, напорного металлопровода б, сопла 7 с наклонными каналами 8, подвижной платформы 9, направляющих

10, движитепя 11, системы охлаждения

12, трубопроводов 13 подачи.шлакообразующих и 14 отвода газообразных продуктов, циркуляционных каналов 15, патрубков 16 для удаления металла и

17 отработанного шлака, трубопроводов

18 подачи и 19 отвода хладагента.

Внутренняя часть реактора состоит из камеры эжекции, в которой располагаются напорный металлопровод 6, сопло

7 с наклонными каналами 8, трубопровод 13 подачи шлакообраэующих, камера стабилизации 2 располагается между камерой 1 эжекции и камерой 4 гаэоотделения с горелкой 5, камера эжекции

767219 сообщается с камерой 3 разделения циркуляционными каналами 15, в камере разделения располагается трубопро-вод отвода газообразных продуктов, патрубки 16 для удаления металла и

17 отработанного шлака. Металлопровод и футерованная часть реактора располагаются на платформе 9, которая перемещается по направляющим 10 движителем 11, который установлен на платформе, там же установлена !О система охлаждения 12, посредством которой па трубопроводу 18 подачи и

19 отвода хладагента охлаждаются сопло и камера стабилизации.

Реактор работает следующим образом.

Струи жидкого металла подаются из сопла 7 в камеру 1 эжекции, где осуществляется эжектирование шлака. Образовавшаяся смесь поступает в камеру.2 стабилизации, в которой,интенсив-20 ное перемешивание и диспергирование системы шлак-металл сопровождается протеканием реакции. На выходе из камеры 2 стабилизации смесь поступает в камеру 4 газоотделения, где про- 25 исходит завершение физико-химических процессов и разделение системы металл — шлак-газ.Газ дожигается горелкой 5 и отводится трубопроводом 14,: металл и шлак поступают в камеру 3 разделения, откуда металл удаляется через патрубок 16, а шлак возвращает. ся по циркуляционным каналам 15 в камеру эжекции, отработанный шлак удаляется через патрубок,17.

Динамическое регулирование процесса рафинирования во время работы осуществляется путем перемещения платформы, по направляющим 10 с помощью движителя 11. При таком перемемещении изменяется расстояние между 40 соплом 7 и камерой 2 стабилизации, что приводит к изменению "эжектирующей способности и соотношения смешиваемых компонентов металл-шлак.

Обеспечение требуемого живого сечения потока в камере 2 стабилизации и сопле 7, достигается путем охлаждения рабочих поверхностей хладагентом, который подается системой охлаждения 12 по трубопроводу 18 и отводится по трубопроводу 19. При охлаждении рабочих поверхностей образуется настыль шлака (гарнисаж), который предохраняет поверхности от разрушения. Наружная поверхность сопла и камера стабилизации имеют непосредственный контакт со шлаком, а внутренняя поверхность сопла омывается шпаком, поступающим по наклонным каналам 8. Создание гарнисажа на рабочих поверхностях сопла и камеры Я стабилизации повышает надежность реактора и качественный состав получаемого металла. Создать гарнисаж на внешней поверхности сопла иэ шла- .

Ма, а на внутренней поверхности сопла Я из металла очень тяжело, так как температура плавления металла колеб лется от 1150 до 1560 С(применяют. чугун или сталь разливочных марок). По этому на внутренней поверхности сопла гарнисаж не создается, что приводит к быстрому ее износу. Износ сопла влияет на эжектирующую способность ,шлака, состав смеси металл-шлак и на качественный состав готового, металла.

Шлаковый гарнисаж на внутренней поверхности сопла можно создать при условии не смешения потока металла и шлака. Это можно обеспечить при движении двух параллельных потоков на расстоянии не более 2-3 диаметров сопла от ее кромки, если форма и ско - рость потока металла не искажаются неровностями поверхности сопла.

В связи с небольшим расстоянием, на котором потоки не смешиваются, каналы для шлака могут быть выполнены наклонными к оси сопла.

Скорость двух потоков после слияния определяется по формуле:

Ы Ч„+Ы, C < 2

Ч; — " ю, где v -скорость потока после слияния» ч -скорость потока металла в

1 сопле; ч -скорость потока шлака из ка2 нала>

М„;а ;В -соответствующие массовые расходы потоков;

d<-угол между соплом и шлаковым каналом.

Из формулы видно, что скорость потоков после слияния зависит от угла наклона канала к оси сопла.

Более близкий параллельный поток шлака к металлу в сопле может быть . создан каналом, расположенным к оси сопла под углом о g близким к нулю, но при этом увеличивается количество неровностей на поверхнОсти сопла, так как канал оканчивается не отверстием, а продолжается углублением на поверхности сопла, кроме того уменьшается стенка между каналами, отчего искажается форма потока металла, под действием которого размывается поток шлака и перемешивается с ним.

При изготовлении канала под углом наклона к оси сопла d =90 поверхо ность сопла изменяется незначительно, но поток шлака оказывает значительное тормозящее действие на поток металла, отчего изменяется форма и скорость потока металла, под действием которого поток шлака срезается и перемешивается с металлом.

Оптимальным углом наклона канала к оси сопла, при котором образуется незначительное количество неровностей на поверхности сопла и небольшое тормозящее воздействие потока шлака на поток металла, является угол ck =

45О. При этом угле скорость и форма потока металла сохраняются, поэтому

767219

Формула изобретения

Составитель И. Чепикова

Редактор Л. Герасимова Техред Н,Бабурк Корректор И Муска

Заказ. 7138/24 Тираж 608 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035 Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. ужгород, ул. Проектная,4 на расстоянии 2-3 диаметров сопла потоки не перемешиваются, и на поверхности сопла создается устойчивый гарнисаж.

Так как s рЕакторе применяются шлаки различной вязкости, которые по различному оказывают тормозящее воздействие на поток металла, то угол наклона канала к оси сопла может колебаться в пределах 45 + 15 .

Поэтому, чтобы создать на поверхности и внутрй сопла одинаковый гарнисаж и этим увеличить срок службы его, сопло имеет наклонные каналы к оси, по которым во внутрь сопла поступает шлак, при движении он обмывает внутренние стенки сопла и осаждается на 15 них.

Защита поверхностей сопла и камеры стабилизации гарнисажем приводит к повышению надежности работы реактора более чем в 2 раза.

Реактор непрерывного рафинирования металла по авт. св. 9 492554, о тл и ч а ю шийся тем, что, с целью повышения надежности реактора и качества металла, в сопле металлопровода выполнены каналы для подсоса шлака, расположенные под углом 1545 к оси сопла.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 492554, кл. С 21 С 5/56, 1973 (прототип).