Устройство для обработки зубчатых элементов

Иллюстрации

Показать всеРеферат

7 !

ОП"t3 С А Н И Е

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических республик

<п767235

+.

° 7:.

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 27.09.77(21) 2527384/22-02 с присоединением заявки ¹ (23) Приоритет

Опубликовано 30.0980 Бюллетень № 36

Дата опубликования описания 0210.80

{51)М. Кл.

С 23 F 1/08

Государственный комитет

СССР по делам изобретений н открытий

{53) УДК621. 794..41(088.8) И. П. Нежурин, В. A. Петрухин, Б. М. Луканов, Ю. К. Чарковский и Б. Р. Коротков (72) Авторы изобретения (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЗУБЧАТЫХ

ЭЛЕМЕНТОВ

Изобретение относится к области машиностроения, преимущественно к окончательной обработке боковой поверхности зубьев зубчатых элементов, иап,ммер, зубчатых колес, зубчатых реек.

Для окончательной обработки цементированных закаленных до твердоети HRC > 56 боковых поверхностей зубьев высокоскоростных тяжелонагружен- 10 ных зубчатых колес после химико-термической обработки в настоящее время применяют зубошлифование, притирку зубчатыми колесами-притирами, а также зубохонингование $1j . 15

Применение обработки абразивными кругами не всегда возможно. Например, в авиации в приводах агрегатов двигателей и самолетов применяют блочные цилиндрические зубчатые колеса цель- 20 ной конструкции с расположенными рядом зубчатыми венцами. При так>зм конструктивном исполнении невозможно применение абразивных кругов для обработки боковых поверхностей зубьев венца 25 меньшего диаметра, так как больший венец закрывает выход абразивному кругу.

При обработке, боковой поверхности зубьев притирами исправляются тоЛько 30

2 незначительные погрешности профиля от предыдущей обработки, так как припуск под притирку составляет не более

0,03 мм на сторону. Поэтому на производстве часто уходит в брак до 80-90% блочных зубчатых колес, причем на финише технологического процесса.

Приработка зубчатых колес друг к другу имеет тот недостаток, что позволяет получить только парные зубчатые колеса, а это исключает взаимозаменяемость в иэделии отдельно взятого колеса. Этот недостаток вызван тем, что при приработке происходит одновременный съем с обеих сопряженных колес, которые прирабатываются друг к другу, как правило, с понижением точности колес. При этом на боковой по верхности зубьев более широкого вен- . ца образуется уступ между приработанной частью боковой поверхности и неприработанной. Кроме того, абразивный порошок, применяемый при притирке и приработке, шаржирует тело обрабатываемого зуба, что способствует более быстрому выходу из строя зубчатых колес при эксплуатации. Следует отметить, что и притирка, и при работка малопроизводительны.

767235

Известно также устройство для хиМической обработки деталей из стали, где съем происходит за счет. свободного травления поверхности детаЛи, который замедляется и может прекратитья по мере образования окисной плен-. и Pg.

Такое устройствб малопройзводительно и при Свободном травлении не обеспечивает профилирование детали и точную размерную обработку.,l0

Целью изобретения является расшире-, ние технологических возможностей, повмаение производительности и точности обработки при изготовлении зубчатых элементов путем направленного образования и снятия окисной пленки.

Указанная цель достигается тем, что устройство. для обработки зубчатых элементов снабжено инструментальной оправкой, синхронизатором и нагружателем,- причем инструментальная 20

"Мправка установлена в ванне с возможностью вр щения и перемещения, а синх ронизатор "кинематически связан с на-. гружателем и приводом.

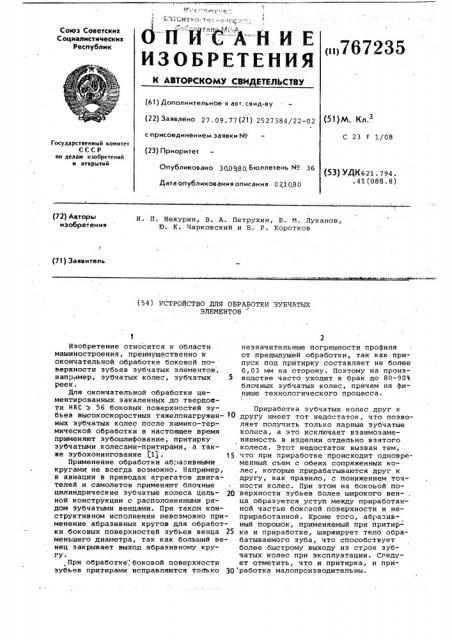

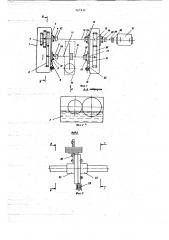

На фиг. 1 принципиальная схема g5 устройства для изготовления зубчатых колес; на фиг. 2 — сечение А-A на фиг. 1; на фиг. 3 — вид по стрелке В на фиг. 1; на фиг. 4 - сечение В-В . на фиг. 3; на фиг. 5 - сечение Г- gp на фиг. 3; на фиг. 6 — зубцы обраба-. тываемого зубчатого элемента и зуб-, . чатого инструмента.

Предлагаемое устройство содержит ванну 1 с раствором 2. Яа стенке ванны выполнены направляющие 3, на ко " торых.закреплены оправки 4 и 5 для крепления зубчатого инструмента б и обрабатываемого зубчатого элемента 7.

Оправка 5 находится в опоре 8, подвижно,связанной с направляющей;3, . 40 имеющей привод 9 и снабженной фиксирующим элементом 10. Оправки 5 и 4 валами 11, 12, 13 и установленным между валами 11 и 12 нагружателем 14 связан с сийхронизатором 15. Синхро- 45

"ййзатор содержит опоры 16, 17, 18, .в кбторых установлены колеса 19 и 20.

Опора 17 подвижнб установлена на направляющей 21 корпуса синхронизатора, снабжена фиксатором 22 и связана с приводом 23.

Колеса 19, 20 посредством разъемнйх соединений 24, 25, 26 связаны с . валами 12, 13, 29. Устройство содержит также соединения 27, 28.

На валу 29 установлена муфта 30, Связанная с двигателем 31.

Нагружатель 14 содержит в себе полумуфты 32 и 33, соединенййе "между со-: бой болтами 34. На полумуфте 32 болТами 35 закреплен съемный рычаг 36, 60

- на котором подвижно установлен груз

37. На полумуфте 33 выполнены пазы 38 для фиксатора 39.

Для обеспечения зацепления обрабатываемого зубчатого элемента с зубчатым инструментом толщина зуба обрабатываемого зубчатого элемента боль ше номинальной на двойную величину

Ирипуска 2d, а толщина зуба инструментального зубчатого колеса тоже соответственно занижена на двойную величину припуска 2d (см. фиг. 6).

В заготовке обрабатываемого зубчатого элемента на венцах предварительно выполнены зубья на полную ° высоту ту.

Предлагаемое устройство работает следующим образом.

На оправки 4, 5 в ванне 1 устанавливаются обрабатываемый зубчатый элемент 7 и инструмент б.

На опоры 16, 17, 18 синхронизатора устанавливают зубчатые колеса, 19, 20.

Регулируют межцентровое расстояние между зубчатйм элементом 7 и инструментом б зубчатыми колесами 19, 20 и передвигают по направляющим 3, 21 подвижные опоры 8 и 17 до получения требуемого межцентрового расстояния, которое должно быть одинаковым в ванне 1 и синхронизаторе 15. Подсоединяют к колесам 19, 20 синхронизатора посредством разъемных соединений 24, 25, 26 валы 12, 13, 29, а к зубчатому элементу 7 и инструменту 6 посредством соединейий 27, 28 валы 11, 13.

Фиксатором 39 стопорится от проворачйвания полумуфта 33. Рычаг Зб закрепляют на полумуфте 32, предварительно разомкнутой с полумуфтой 33.

На рычаг устанавлйваетоя груз 37, масса и положение которого íà рычаге определяются требовайием получения необходимой величины крутящего момента в цепи, включающей детали устройства

11, 28, 5, б, 7, 4, 27, 13, 24, 19, 20, 26, 12. Затем полумуфты 32, 33 соединяют болтами 34.

В результате выполненных операций в названной выше:цепи создается нагружение. Включают двигатель 31. Через вал 29 с муфтой 30, синхрониза- . тор 15, валы 11, 12, 13 и полумуфты

32, 33 приводят во вращение оправки 4 и .5 с закрепленными на них обрабатываемым зубчатым элементом 7 и зубчатым инструментом б.

Несмотря на синхронное вращение зубчатого элемента 7 и инструмента б они оказывают друг на друга давление, возникшее в результате предварительного нагружения.

При обработке периодически меняют на обратное направление вращения зубчатого элемента 7 и инструмента б, реверсируя двигатель 31, а направление крутящего момента устанбвкой груза 37 на противоположный конец рычага Зб.

По результатам контроля в процессе обработки судят о готовности обрабатываемого зубчатого венца.

767235

По окончании обработки одного вен- ца зубчатого элемента 7 останавливают двигатель 31. Снимают болты 34 с по лумуфт 32 и 33, отсоединяя- их друг

Ьт друга.

Снимают обрабатываемый зубчатый элемент 7 и инструмент с оправкой 4 и 5, отсоединяют оправку 5 от вала

11,-зубчатое клесо 20 синхронизатора

15 от вала 12, колесо 19 от валов 13 и 29. t0

Снимают колеса 19 и 20.

Для обработки другого малого венца обрабатываемого зубчатого элемента 7 устанавливаем на оправку 5 инструмент 6, а на оправку 4 обрабаты- 15 ваейый зубчатый элемент 7 таким образом, чтобы в зацеплении с инструментальным зубчатым колесом находился другой венец зубчатого элемента 7. ,В синхронизаторе устанавливаются 20 зубчатые колеса, соответствующие нбвому передаточному отношению между инструментальным зубчатым колесом и обрабатываемым зубчатым элементом.

Дальнейшая обработка венца осущест- вляется в последовательности иден- " тичной выше описанной.

При коитакте обрабатываемого зубча- того колеса с травильным раствором на нем образуется окисная пленка. Затем во время вращения профилированнйй З0 инструмент при Силовом контакте удаляет с обрабатываемой детали ОКисную пленку. Таким образом осуществляется съем материала и открывается новая поверхность чистого металла для пов-" 35 торного химического взаимодействия" с травильным раствором и т.д. Профилированный инструмент изготовляют из материала, обладающего высокой стойкостью к химическому воздействию тра- 40 вильного раствора, вследствие чего оно при обработке сохраняет свон иоходные размеры.

Предлагаемое устройство для окоачательной обработки боковых поверхностей зубьев зубчатых колес обеспечивает увеличение производительности, так как процесс становится непрерыв! ным в связи с тем, что происходит принудительное удаление окисной пленки с поверхности обрабатываемой детали, открывающей новые химически активные участки"обрабатываемой поверхности; повышает геометрическую точность обрабатываемой поверхности, так как происходит направленный съем окисной пленки; улучшает качество зубчатых колес в связи с отсутствием дефектного поверхностного слоя, так как при химико-механической обработке нет больших тепловых и механических нагруэок, вызывающих образование дефектного слой; обеспечивает возможность окончательной обработки профиля зуба малых венцов блочных зубчатых колес после химико-термической обработки, что в свою очередь позволяет изготовлять цельные блочные колеса вместо сборных.

Формула изобретения

УстройствО для обработки зубчатых элементов, содержащее установленную в ванне с возможностью вращения оправку для закрепления обрабатываемого изделия, связанную механической передачей с приводом, о т— л и ч а ю щ е е с я тем, что, с целью расширения технологических воэможностей, повышения пpоизводитeльноcти и точности обработки путем направленного образования и снятия окисной пленки, оно снабжено:инструментальной ойравкой, синхронйзатором q на гружателем, причем оправка установлена в ванне с воэможностью вращения и перемещения, а синхронизатбр кинематически связан с нагружателем и приводом.

Источники информации, прйнятые во внимание при экспертизе

1. Основы технологии машиностроения. Под ред. В. С. Корсакова.

Изд.- 3-е. М., "Машиностроение", 1977, с. 364, 365, рис. 157.

2. Авторское свидетельство СССР

9 449120, кл. С 23 F 1/08, 1971.

g-У

Ф

8gE офадапн 4аеноюо щр удд р р « щбаатоео оленята . епиумвюю

-- — Номинальный кондур цфис

Фоктичвский ампул аубо фие. Х

Составитель A. Коробков

Редактор 3. Ходакова Тех ед М.Коштура Ко екто 0. Макаренко

Заказ 7143/25 Тираж 1074 Подписнее

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035 Москва, Ж-35 Раушская наб. д. 4 5 Филиал ППП "Патент, г. Ужгород, ул. Проектная, 4.