Система маслоснабжения

Иллюстрации

Показать всеРеферат

0 и и - х нк =

ИЗОБРЕТЕНИЯ

Союз Советских

Сс«циалистических

Республик

< «767376

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 170778 (21) 2651066/24-06 (53)M. Кл. з

F 01 0 25/18

Г 01 И 1/10 с присоединением заявки ¹вЂ”

Государственный номитет

СССР по делам изобретений бткрытий (23) Приоритет

Опубликовано 30«0980, Бюллетень ¹ 36

Дата опубликования описания ЗЦ0980 (53) УДК 621 165-729.4(088.8) (72) Авторы изобретения

В.Н.Зеленин и Г.И.Сокольская

Уральский филиал Всесоюзного дважды ордена Трудового

Красчого Знамени теплотехйического научно-исследовательского института им. Ф; Э. Дзержинского (71) Заявитель (54) CHCTEMA МАСЛОСНАБЖЕНИЯ

Изобретение относится к системам маслоснабжения преимущественно турбоагрегатов атомной и тепловой энергетики.

Известны системы маслосна жения, содержащие бак с изолированной газовоздушной полостью, насос для подачи масла к подшипникам, маслоохладитель и связывающие их напорные и сливные маслопроводы с гидроэатворами и вертикальными участкам С13 .

Во время работы агрегатов масло иэ маслобака насосом через маслоохлацитель подается по напорной линии к подшипникам, а затем сливается по сливным маслопроводам с гидрозатворами в бак для очистки.

В условиях эксплуатации отработавшее масло обводняется, аэрируется и загрязняется механическими, примесями, что способствует его окислению, коррозии металлических поверхностей маслосистемы, интенсивному износу рабочих поверхностей узлов трения.

Наиболее близкой к изобретению по технической сущности и дости,гаемому результату является система паровой турбйны, содержащая бак с изолированной газовоздушной полостью; насос, напорные маслопроводы, маслоохладитель и сливные маслопроводы с гидрозатворами и вертикальными участками g2) . В систему включена установка регенерации масла для выделения и удаления влаги, мехпримесей и сниЯ жения кислотности, включающая Фильтрпресс, центрифугу, адсорбер.

Установка регенерации вводится в работу после выявления периодическим химконтролем в эксплуатацион- ном масле влаги. Регенерация циркулирующего в системе масла— процесс длйтельный,,требует постоянного обслуживания и определенных затрат электроэнергии. Кроме того, при регенерации неизбежны потери масла.

Целью изобретения является повышение надежности и снижение потерь масла.

25 Эта цель достигается тем, что система снабжена камерой смешения, размещенной на вертикальном участке сливного маслопровода и линией рециркуляции с газоохладителем, gg соединяющей газовоздушную полость

767376 бака с камерой смешения. Кроме того, система снабжена циклоном, установленным на вертикальном участке сливного маслопровода и соединенным по отделенному газу с входом линии рециркуляции, и газонагревателем, включенным в последнюю после газоохладителя, причем циклон может быть встроен в бак и заглублен нижним концом под уровень масла.

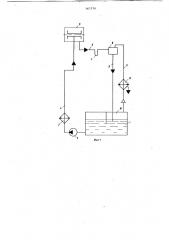

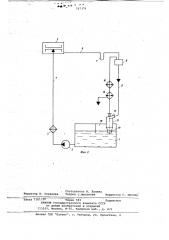

На фиг. 1 изображена система маслоснабжения с камерой смешения и линией рециркуляции, на фиг. 2 — тс же, с циклоном и линией рециркуляции, включающей газоохладитель и нагреватель.

Система маслоснабжения содержит бак 1 для масла, насос 2 подачи масла через маслоохладитель 3, напорный маслопровод 4 для подачи масла в подшипник 5, сливной маслопровод 6 с гидрозатвором 7 и камерой смешения 8.

Вертикальный участок 9 сливного маслопровода 6 заведен под уровень масла в баке 1 с изолированной газовоздушной полостью 10 (фиг. 1, 2).

Линия рециркуляции 11 с газоохладителем 12 включена между газовоэдушной полостью 10 и камерой смешения 8

:(фиг. 1). Система может быть снабжена циклоном 13 с нижним концом 14 и с впускным патрубком 15 (фиг. 2). В системе с циклоном предусмотрен газонагреватель 16, включенный в линию рециркуляции 11 после газоохладителя

12. Циклон 13 встроен в бак 1, а его нижний конец 14 заглублен под уровень масла в баке 1.

При работе системы масло из бака

1 насосом 2 подают через маслоохладитель 3 по напорному маслопроводу

4 в подшипник 5. Отработавшее масло по сливному маслопроводу 6 через гидрозатвор 7 направляют в камеру смешения 8, размещенную в верхней части вертикального участка 9 сливного маслопровода 6.

В камере смешения 8 и вертикальном участке 9 сливного маслопровода 6 происходит гаэообмен и струйная аэрация отработавшего масла.3а счет эффеКта струйной аэрации в камере смешения 8 создается разрежение,, а в изолированной газовоздушной полбсти 10 бака довышается давление выделившегося иэ отработанного масла воздуха.

Под действием возникающего перепада давления между укаэанными узлами по линии рециркуляции 11 осуществляется циркуляция,гаэовоздушной среды. При обвЬднении масла в результате процессов струйной аэрации и газообмена в камере смещения 8 и вертикальном участке 9 сливного маслопровода 6 происходит насыщение воздуха влагой.

Относительная влажность гаэовоздушной среды при прохождении через гаэоохладитель 12 увеличивается, избыточная влага конденсируется на стен ках охладителя,а конденсат собирается и выводится наружу. Охлажденная гаэовоэдушная среда после газоохладите ля поступает в камеру смешения 8, взаимодействует с маслом, нагревается, насыщается влагой и, "".àêèì образом, осуществляется ее постоянная рециркуляция и одновременно сушка масла.

Система, изображенная на фиг. 2, работает аналогичным образом, только в ней масло из сливного маслопровода

6 поступает по патрубку 15 в циклон

13, в котором происходит более полная сепарация гаэовоэдушных пузырьков

15 из потока отработавшего масла, коагуляция и коалесценция микрокапель влаги в поле центробежных сил. Отделенную газовоздушную смесь иэ циклона

13 подают в линию рециркуляции 11, Щ а перед подачей в камеру смешения 8 нагревают в газонагревателе 16, что повьыает способность влагопоглощения гаэовоздушной среды.

Таким образом, использование изобретения позволяет автоматически удалять влагу из масла, повысить надежность маслоснабжения, снизить расход масла в процессах эксплуатации в и регенерации.

Формула изобретения

ЬО

1. Система маслоснабжения преимущественно паровой турбины, содержащая бак с изолированной газовоздушной полостью, насос, напорные маслопроводы, маслоохладитель и сливные маслопроводы с гидрозатворами и вертикальными участками, о т л и ч а ю щ а я с я тем, что, с целью повышения надежности и снижения потерь масла, она снабжена камерой смешения, размещенной на вертикальном участке сливного маслопровода и линией рециркуляции с газоохладителем, соединяющей гаэовоздушную полость бака с камерой смешения.

2. Система по п.1, о т л и ч а ю щ а я с я тем, что, она снабжена установленным на вертикальном участке сливного маслопровода циклоном, соединенным по отделенному газу с входом линии рециркуляции, и газонагревателем, включенным в последнюю после газоохладителя.

3. Система по пп.1 и 2, о т л и— ч а ю щ а я с я тем, что циклон встроен в бак и заглублен нижним концом под уровень масла.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 565106, кл. F 01 D 25/18, 1974.

2. Казанский В.Н. Системы смазки паровых турбин. М., "Энергия", 1974, с. 6. ю ..н Ф ,д, М Ь".

767376

Рие. Я

Составитель И. Лапина

Редактор Н. Суханова Техред C.Ìèãóíîâà Корректор С. Шекмар

Заказ 7161/3 Тираж 583 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раугаская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4