Заклепочное соединение деталей из малопластичных материалов

Иллюстрации

Показать всеРеферат

с лате„z

О П И А" Я"-М

Союз Соаетскик

Социалистических

Республик

767415

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ г (61) Дополнительное к ввт. свид-ву— (22) Заявлено 18. 05. 78 (21) 2617466/25-27 с присоединением заявки ¹(23) Приоритет—

Опубликовано 230980. Бюллетень ¹ 35 (51) м. к„.

F 16 В 5/04

F 16 В 19/08

Государственный комитет

СССР по делам изобретений н открытий

/ (53) УДК 621. 834 (088.8) Дата опубликования описания 23.09.80 (72) Авторы изобретения

С.Н.Порошин,A.N.×åðíûé,È.Í.Öûêóíoâ,5.Â. Панфилов, К.Д.Алексеенко,О.С.Сироткин,А.И,Ярковец и В.П.Григорьев (71) Заявитель (54) ЗАКЛЕПОЧНОЕ СОЕДИНЕНИЕ ДЕТАЛЕЧ

ИЗ МАЛОПЛАСТИЧНЫХ МАТЕРИАЛОВ стержня;

d - диаметр стержня;

Изобретение относится к машино строению, в частности к неразъемным соединениям деталей машин.

Известно заклепочное соединение деталей из крупных неметаллических материалов с применением сборной заклепки, состоящей иэ стержня и охватывающей его втулки (Ц .

Однако это соединение плохо ра ботает на отрыв и может расшатываться при циклических нагрузках.

Наиболее близким предлагаемому является заклепочное соединение деталей из малопластичных материалов, например композиционных, с помощью сборной заклепки, состоящей из стерж ня с головкой и установленной на нем втулки с головкой (2).

Однако заклепка из высокопрочных 2П материалов типа ст15, 20ГА, 12Х18Н9Т. в соединениях с образованием замыкающих головок с потайной стороны малопластичных материалов, например, стекло-, угле-,боро- и органопластиков, 25 не обеспечивает качественное формирование потайной головки и не приводит к полному использованию высоких механических и усталостных характеристикматериалов, а в связи с высокими усилиями прессования стальных заклепок и невозможностью сдерживания радиальной заклепки в зоне выступающей и потайной головок малопластичным (хрупким) материалом использование заклепки приводит к растрескиванию соединяемых деталей при клепке.

Цель изобретения — повышение долговечности и надежности соединения путем устранения растрескивания деталей при снижении усилий клепки и натяга соединяемых деталей.

Указанная цель достигается тем, что втулка выполнена с концентричным гнездом в форме цилиндра, переходящего в конус, в котором размещена замыкающая головка стержня, при следующих размерных соотношениях:

h = 0þ3 о.» 4 (мм); 0 = Ок8 (MM);

0,8Ф 4мм), при этом O — d,Ъ 0,8;

2Ч = 901 30 где d — диаметр втулки;

h — глубина гнезда во втулке под замыкающую головку сте-, ржня;

0 — диаметр гнезда во втулке под эамыкаемую головку

767415

d — диаметр отверстия во. втул о ке;

2 4 — - угол конуса гнезда; обеспечивающих после клепки равнопрочность замыкающей головки стержня.

Материалы втулки и стержня аналогичны материалам стандартных заклепок (для стержня) и болтов (для втулки). При этом, изготавливая втулку и стержень из разных материлов, можно получить допустимое усилие прессования и требуемые прочностные характеристики.

Для клиновидных пакетов при выпол нении отверстий перпендикулярно по верхности детали, со стороны которой

Устанавливается закладная головка стержня, перекос осей стержня и вту-лки компенсируется гарантированным зазором между стержнем (d<) и внутренним отверстием втулки (д o ), который должен обеспечиваться при изготовле- 26 нии деталей в зависимости от угла клиновидности пакета Ж) и приведенной высоты втулки (Н вЂ” h).Приближенно

Ь- (Н-h) дА, - 25 где й- минимальный диаметральный зазор, требуемый.для компенсации перекоса осей стержня и втулки.

Длина L(1 „) и припуск (h<) подбираются такйм образом, чтобы обеспечить выступание замыкающей головки

Стержня после клепки для потайных силовых элементов 0,05-0,15 мм (в зависимости от требований аэродинамики), для элементов с выступающими головками — не более g,2 мм. В потайных клиновйднйх соединениях технологическая часть припуска после клепки удаляется °

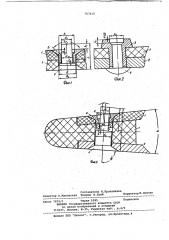

На Фиг.1 в плоском пакете схемати- 40 чески"иэо6ражено заклепочное соединение деталей из малопластичнйх материалов, собранное до образования замыкающей головки ступенчатого потайного стержня в потайной втулке; на фиг.2 - соединение металлической детали с деталью из малопластичного материала после образования замыкающей головки сплошного стержня с выступающей закладной головкой во втул- 5О ке с выступающей головкой; на фиг.3 то же, в клиновидном пакете.

Ступенчатый стержень 4 вставлен в отверстие, ось"котброго перпендикулярна поверхности детали 2, а ось потайного гнезда под втулку 3 перпендикулярна внешней поверхности детали 1.

Втулка имеет увеличенный диаметр отверстия d o, обеспечивающий ее поворот относйтельно оси стержня на угол клиновидности -.акета с(, . Длина стерж- ф) ня и i„ подбирается иэ условия заполнения зазоров в пакете и необхоцимого технологического припуска 5 для обеспечения прессовой клепки клиновидного пакета, удаляемого после клепки.

Соединение не приводит к растрескиванию деталей иэ малопластичных материалов. Усилие прессования снижается примерно в два раза, раздача силового элемента по втулке в зоне цйлийдрического участка детали иэ компоэиционного материала уменьшается прймерно в три раза и, как следствие, статическая прочность, например, односрезного соединения листов из углепластика марки.КМУ-Зл толщиной 2,5 мм, армированного 4 слоями титановой фольги, выполненного силовыми элементами диаметром 5 мм из материала 12Х1889Т, увеличивается примерно на 30%, а вибрационная . прочность (при Р„, ц,=- 0,6-0,8 Р,,и коэффициенте асим етрии цикла,йагружения = 0,1) — в 20-40 раэ по сравнению с характеристиками аналогичного соединения, выполненного полупустотелыми заклепками, Формула изобретения

Заклепочное соединение деталей из малопластичных материалов, например композиционных,с помощью сборной заклепки, состоящей из стержня с закладной и замыкающей головками и установлЬнной на нем втулки с головкой, о т л и ч а ю щ е е с я тем, что, с целью повышения долговечности и надежности соединения путем устранения растрескиванйя деталей при снижении усилий клепки и натяга соединяемых деталей, втулка выполнена с концентричным гнездом в форме цилиндра, переходящего в конус, в котором размещена замыкающая головка стержня, при следующих размерных соотношениях

0,3-рд d (мм) D = 0,8 4(MM)

d„= 0,8- i> d (мм);при этом

D - d ф0,8 мм; 2 У = 90430 я где d .,- диаметр втулки;

h — глубина гнезда во втулке;

D — диаметр гнезда во втулке;

- диаметр стержня;

d - диаметр отверстия во втул о ке;

2 Ч вЂ” угол конца гнезда во втулке.

Источники информации, принятые во внимание при экспертизе

1.Орлов П.И. Основы конструирования. М., "Машиностроение", 1977, 2-е изд., с.210, рис.212.

2. Патент CDJA 9 3787496, кл. 287-189 36, 1972 (прототип).

767415

Заказ 7879/1 Тираж 1095

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Подписное

Филиал ППП "Патент", г.ужгород, ул.Проектная,4

Составитель И.Проконичев

Редактор A.Ìàêîâñêàÿ Техред Н,Граб Корректор М.Нем ик