Устройство для замера температуры жидкого металла

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕДЬСТВУ

Союз Советских

Социалистических

Республик (li>767564 (61) Дополнительное к авт. свид-ву (22) Заявлено 180179 (21) 2715935/18-10 (51)М. Кл.

G 01 К 7/02 с присоединением заявйи ¹

Государственный комитет

СССР ио делам изобретений и открытий (23) Приоритет

Опубликовано 300980. Бюллетень ¹ 36

Дата опубликования описания 300980 (53) УДК 536 ° 532 (088, 8) Л,A. Соколов, А,И, Тарасенко, Ю.А, Гусенков, A.М. Кондратюк и Г.Г. Житник (72) Авторы изобретения

Центральный ордена Трудового Красного Знамени научноисследовательский институт черной металлургии им. И, П. Бардина (71) Заявитель (54). УСТРОЙСТВО ДЛЯ ЗАМЕРА ТЕМПЕРАТУРЫ

ЖИДКОГО МЕТАЛЛА

Изобретение относится к измерительной технике, а именно к устрой-, ствам для замера температуры жидкого металла в сталеплавильных йечах и агрегатах. 5

Известно устройство для замера температуры жидкого металла, состоящее из двух расположенных соосно одна в другой труб и штуцеров для подвода и отвода газообразного ох- 10 ладителя. К торцу устройства приварено донышко иэ материала с высокой теплопроводностью (например, медь).

Наружная поверхность донышка имеет чашеобразную форму. В донышке вы- 15 полнены отверстия, позволяющие вваривать cnаи термопар на его наружной и внутренней поверхности, Это позволяет определить перепад температур в донышке при контактировании его с 20 жидким металлом (1).

Рост корочки металла на чашеобразной наружной поверхности торца устройства искажает результаты измерения и 25 нв позволяет вести постоянный замер температуры жидкого металла. Вследствие того, что внутренняя часть донышка выполнена плоской, имеет место поворот движения охладителя на 180, 3() что вызывает большое гидравлическое сопротивление, сопровождающееся образованием застойных эон. Все вместе взятое приводит к прогару устройства, что выводит устройство из работы и недопустимо с точки зрения техники безопасности.

Из известных технических решений наиболее близким к изобретению по технической сущности является устройство для измерения температуры, содержащее термопары, .размещенные в защитном чехле, выполненном в виде двух- концентрично расйоложенных труб, при этом наружная труба снабжена со стороны рабочего конца дном с конусообразным выступом, над которым установлен торец внутренней трубы (2).

Этому устройству присущи следующие недостатки: постоянный рост корочки на цилиндрической поверхности головки искажает результаты измерения, рост корочки может привести к смораживанию ее с корочкой формирующегося непрерывно слитка, что приводит к аварийной ситуации, Цель изобретения — повышение точности измерений и надежности работы устройства, 7б7564

Указанная цель достигается тем, что наружная и внутренняя трубы защитного чехла выполнены в виде усеченных со стороны рабочего конца конусов, причем внешняя образующая наружного конуса выполнена под уг- лом 13-20 к оси симметрии конуса, - внутренняя образующая - под углом

9-13о„ а образующая внутреннего конуса параллельна внутренней образующей наружного конуса„

Нижний предел значения угла на- 10 клона внешней образующей наружного конуса взят несколько больше, чем угол самоторможения конусов и клиньев, йри угле образующей конуса, равном при меньшем угла самоторможения, 15 отпадания корочки не происходит.

В этом случае толщина корочки увеличивается, что приводит к погрешностям в показаниях температуры металла„ 2О

Верхний предел взят из практики э к сплуат ации ус трой ства. Увеличения угла более 20" при постоянном диаметре основания конуса приводит к уменьшению глубины его погружения.

Для нормальной работы устройства необходима глубина погружения его в металл 100-130 мм, Увеличивая угол конуса, соответственно увеличивают и диаметр головки, Последнее приводит к увеличению его габаритов и веса. Это существенно затрудняет эксплуатацию устройства, Для надежной работы устройСтва необходимо, чтобы на кажпые 0.1 м высоты конуса его наружная поверхность увеличивалась бн примерно вдвое.

Это может быть обеспечено углом наклона образующей конуса 9-13о, РаэнОтолщинность стенки наружного полого конуса приводит к тому, что 4О температура наружной поверхности конуса вблизи его большего основания будет в два раза больше, чем вблизи меньшего основания, и следовательно толщина корочки у большо- щ го основания конуса будет заметно тоньше и ее сила давления на конус соответственно меньше.

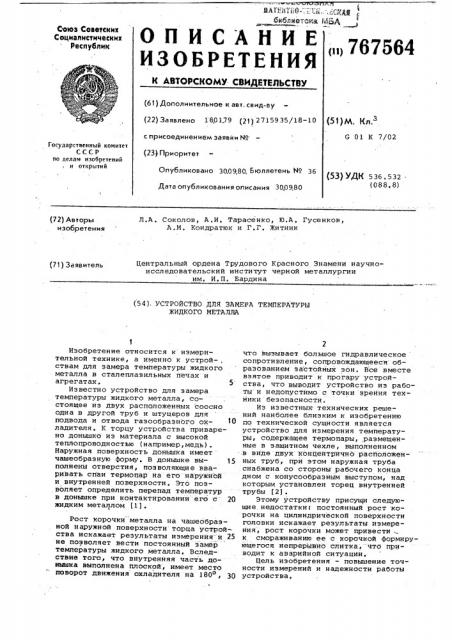

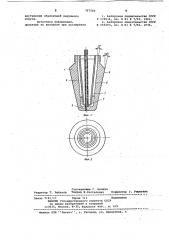

На фиг, 1 изображено устройство, общий вид; на фиг, 2 †: вид сверху, Устройство состоит из сооснб расположенных один в другом конусов.

Наружный конус 1 имеет дно 2 с выступом, над которым расположен .открытый торец 3 внутреннего конуса

4. В дно 2, имеющем на внутренней

- поверхности конусообразный выступ, впаяны две термопары, Внутренний конус 4 служит для подачи охладителя к устройству, Внешняя образующая

5 наружного конуса 1 образует с осью Я) о симметрии конуса угол, равный 13 а внутренняя образующая б наружного конуса с осью симметрии конуса - угол, . равный 9 . Наружная образующая 7 о внутреннего конуса параллельна внутренней образующей б наружного ко" нуса, Устройство работает следующим образом: перед погружением устройства в металл подают охладитель по внутренней трубе и отводят его по зазору между наружной и внутренней трубами, При нахождении устрой ства в жидком металле на наружной конической поверхности устройства накристаллизовывается кофочка металла. При усадке корочки возникает сила, направленная вдоль наружной поверхности конической трубы благодаря чему корочка сползает.

Две термопары, впаянные в дно наружной трубы, расположены на разных по высоте уровнях и подсоединены к вторичному прибору (на чертеже не изображен). Прибор показывает разность температур, фиксируемых термопарами, Производится .индивидуальная тарировка устройства, для чего одновременно с датчиком (термопары в защитном чехле) в жидкий металл погружается контрольная платиновая термопара. Показания датчика в МВ соответствует конкрет-. ной температуре жидкого металла, фиксируемой платиновой термопарой, затем составляется тарировочная кривая.

Преимущество изобретения состоит в том, что на конической поверхности устройства не происходит намерзания корочки металла,. что позволяет измерять температуру жидкого металла с большой точностью и практически без ограничения во времени, а также исключает возможность ее смораживания с корочкой кристаллиэующегося слитка, Формула изобретения

Устройство для замера температуры жидкого металла, содержащее термопары, размещенные в защитном чехле, выполненном в виде двух концентрично расположенных труб, ри этом наружная труба снабжена со стороны рабочего конца дном с конусообразным выступом, над которым установлен торец внутренней трубы, о т л и ч а ю щ ее с я тем, что, с целью повышения точности измерений и надежности работы устройства, наружная и внутренняя трубы эащйтного чехла выполнены в вйде усеченных со стороны рабочего конца конусов, причем внешняя образующая наружного конуса выполнена под углом 13-20 к оси симметрии конуса, внутренняя образующая - под углом 9-13о к той же оси, а образующая внутреннего конуса параллельна

767564

Ц)иг. -1 фиг. 1

Составитель Г. мухина

Редактор Т, Рыбалов Техред Ж.Кастелевич pp

Ко ектор Г. Реыетник

Заказ 7181/37 Тираж 713 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/

4/5

Филиал ППП Патент, r. Ужгород, ул, Проектная, 4 внутренней образующей наружного конуса.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 172516, кл. G 01 К 7/02, 1964.

2. Aвторское свидзтельство СССР

9 555293, кл. G 01 К 7/02, 1976