Способ термовакуумной обработки электронно-лучевых трубок

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советсник

Социалистических

Республик (61) Дополнительное к авт. сеид-ву(22) Заявлено 06. 10. 78 (21) 2671750/18-25 (51)М. Кл.з

Н 01 J 9/38 с присоединением за явк и Ио—

Государственный комитет

СССР ио делам изобретений и открытий (23) Приоритет—

Опубликовано 30.09.80. Бюллетень Ио 36 (5З) УДК 621. 385 (088. 8) Дата опубликования описания 05. 10. 80

Ю. В. Кис тенев, Г. В. Кахановский, А. И. Казаков, N. A- Саакян, Й.Ю. Немцов, B.Ë. Левков,:A.Ë. Сезонов и В. А. Морозов (72) Авторы изобретения

Б тя3 (71) Заявитель (54) СПОСОБ ТЕРМОВАКУУМНОИ ОБРАБОТКИ

ЭЛЕКТРОННОЛУЧЕИ4Х ТРУБОК

Изобретение относится к производству электровакуумных приборов, а именно к термовакуумной обработке стеклянных электровакуумных приборов (ЭВП) са сложной конфигурацией и переменной толщиной стеклооболочек, например цветных электроннолучевых трубок (ЦЭЛТ).

Известен. способ термовакуумной обработки ЭВП, включантдий обезгаживание стеклооболочек при помощи электронной бомбардировки и их откачку вакуумными откачными средствами. При этом обезгаживание проводят при возбуждении вторично-электронного резонанса на стенках прибора, что приводит к десорбции газа с его последующей откачкой t11 .

К недостаткам этого способа можно отнести трудность обработки крупногабаритных толстостенных ЭВП, например, электроннолучевых трубок

ЭЛТ. Обезгаживание стеклооболочек идет только при соответствии формы иэделия с резонансным контуром. Применение данного способа невозможно при сложной конфигурации изделия.

Известен способ термовакуумной обработки электроннолучевых трубок,.

2 включающий конвективный нагрев при- бора и одновременную откачку (2) .

По известному способу стеклооболочки обезгаживаютЧя нагревом в

5 туннельной электрической печи с передачей тепла от нагревателей к наружной поверхности прибора частично излучением, а преимущественно конвекцйей, посредством продува горя10 чего воздуха от электронагревателей — ".к электровакуумному прибору ° В процессе термообезгаживания прибор откачивается откачными средствами.

Недостатком этого способа является то, что в самом принципе нагрева есть предел производительности термовакуумной обработки.

Нагрев стеклооболочки согровож- дается значительными. температурными перепадами по толщине стенки кинескопа. В качетве нагревателей используются трубчатые электронагреватели (ТЭН), которые греют, в,ос25 новном, внешние слои стекла. Тепловая энергия переходит с внешних слоев на внутренние с определенной скоростью, которая ограничена низкой теплопроводностью стекла. Стек3Q лооболочки имеют определенную тер767861 мостойкость и получение перепадов температур по толщине выше термостойкости колбы, ведет к ее разру-. шению. Из вышеуказанного следует, что время нагрева и охлаждения кинескопа при термовакуумной обработке определяется, главным образом, термостойкостью стеклооболочек, которая является величиной постоянной для определенной марки стекла и конструкции иэделия.

Длительность термообработки определяет длительность всей термовакуумной обработки, а следовательно, и производительность оборудования.

Надо отметить, что плохая прогреваемость стекла ведет к большому проценту разрушений при обработке кинескопов на линии термовакуумной обработки.

Цель изобретения — сокращение длительности цикла термообработки за счет увеличения скорости нагрева электроннолучевых трубок и увеличения выхода годных изделий.

Поставленная цель достигается тем, что в процессе термовакуумной обработки перед конвективным нагревом включают радиационный нагрев стеклооболочки до 170 + 5 С, излуо чением, имеющим спектр, лежащий в области прозрачности материала стеклооболочки, а также тем, что температура в начале конвективного нагрева равна 220 + 5 С.

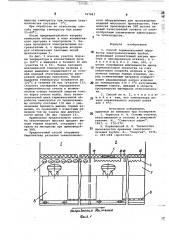

На фиг. 1 представлена прннципиальная схема термовакуумной обработки по предлагаемому способу; на фиг. 2 показаны режимы термообработки по известному и предлагаемому способам.

В начале термовакуумной обработки кинескопы последовательно проходят участок радиационного (предварительного) нагрева - зона 1 и участок конвективного нагрева — зона 2.

Радиационный нагрев проводят при помощи высокоинтенсивных источников

3 со спектром излучения в области прозрачности стекла иэделия, конвективный нагрев проводят при помощи трубчатых электронагревателей 4 с продувом воздуха вентиляторами 5.

Приборы перемещаются при помощи транспортера 6 в печи 7 при откачке на откачных позициях 8.

По предлагаемому способу обрабатывалась партия цветных электроннолучевых трубок (ЦЭЛТ).

Кинескопы находились на откачных позициях 8, где непрерывно откачивались от давления 1.10 мм рт.ст. и перемещались при помощи транспортера в зоне 1, а затем - в зоне 2.

В зоне 1 предварительного нагрева nyoiicxoäèò нагрев галогенными лампами KH со спектром излучения при

2200-30000С, я = 0,75-5,0 мкм, что составляет 90% энергии излучения

Максимальное количество энергии с

Я = 1,1 мкм. Обрабатываемые кинескопы выполнялись из стекла С 94-1 и С 95-3 с прозрачностью

А = 0,34-3,0 мкм и имели приведенную толщину 10 мм. Стеклооболочки имели термостойкость 4Т = 65 С, ко .торая зависит от материалов, из которых сделаны колбй, и от их конструкции. Эксперименты показали, что 80% падающей энергии поглощалось стеклом изделия по всей толщине.

Таким образом, стекло прогревалось по всему Объему, а не грелись только внешние слои, как это было в известном устройстве. Полученный

13 эффект устраняет значительные перепады температуры по толщине стеклооболочек и позволяет проводить термовакуумную обработку с большими скоростями нагрева (13 град/мин) беэ

Я разрушения стеклооболочки, (фиг. 2, участки 9, 10). Оптимальная максимальная температура радиационного нагрева 170 С. При нагреве стеклооболочек радиационным способом происходит выравнивание температуры по толщине стенок и одновременно возрастают напряжения растяжения во внутренних слоях стекла, что является причиной возникновения тех же напряжений во внутренних покрытиях стеклооболочек (люминофоре, алюминиевой пленке). При температуре выше 170 С напряжение достигает такой величины, что возможно нарушение укаэанных покрытий (разрыв пленки).

Выше 170 С необходимо применение способа с преимущественным нагревом наружного слоя стекла для уменьшения напряжений на внутренней поверхности стенок стеклооболочки. Наиболее

®О приемлемым- является конвективный нагрев, обеспечивающий равномерное температурное поле наружной поверхности стеклооболочки, Нагрев радиационным способом без нарушения покрытий для некоторых типов ЭВП возможен выше 170 С, но о предлагаемый способ предварительного радиационного нагрева до температуры 170 + 5 С гарантирует нераэрушаемость покрытий любых ЭЛТ.

® Надо отметить, что прогрев всей массы стекла позволяет интенсифицировать и процесс подъема температуры в конвективной электропечи до скорости нагрева 9 град/мин (фиг. 2, участки 10, 11).

Предварительный нагрев до 170 С позволяет начинать нагрев в конвективной печи с 220 С без риска возникновения термоудара. Такая темпеЯ ратура с эффектом разогрева стекла по всей толщине позволяет увеличить скорость разогрева стеклооболочки до 9-10 С/мин.

При проведении термовакуумной обработки по предалаемому способу

767861 перепад температур при нагреве стек-. лооболочки составил 5 С.

При обработке по известному способу перепад температур был равен

55 60оС

После предварительйого нагрева кинескопы попадают в зону конвективного прогрева в электропечи 7. Нагрев проводится электрическими нагревателями 4, с продувом воздуха для стабилизации тепловых полей вентиляторами 5.

На фиг. 2 показан участок подъема температуры в конвективной печи до 360 С и выдержка в течение 10 мин (участки 11 и 12). Такие значения максимальной темпартуры нагрева и время выдержки определяются из условий хорошей обезгаживаемости внутренней арматуры кинескопа. После выдержки температура понижается до

120 С в течение 88 мин (участок 13).

Скорость охлаждения определяется термостойкостью стекла и возможностью отвода тепловой энергии только через стекло колбы. Весь технологический цикл термовакуумной обработки кинескопов по предлагаемому способу составил 130 мин с увеличением процента выхода годных изделий, по сравнению с известным решением той же задачи при длительности цикла 180 мин (кривая 14).

Применение предлагаемого способа обеспечивает высокий процент выхода годных изделий, сокращает затраты на материалы при производстве ЭВП.

Предлагаемый способ открывает перспективу развития технологичес6 кого оборудования для производства изделий массового производства. Технология производства ЭЛТ встает на новый качественный уровень со скачкообразным увеличением эффективности производства.

Формула изобретения

1. Способ термовакуумной обработки электроннолучевых трубок, включающий конвективный нагрев при- бора и одновременную отКачку, о тл и ч а ю шийся тем, что, с целью сокращения длительности цикла

15 термовакуумной обработки за счет увеличения скорости нагрева и увеличения выхода годных иэделий, перед конвективным нагревом осуществляют радиационный нагрев иэделия

„ф до температуры 170 + 50C излучением, имеющим спектр, лежащий в области прозрачности материала стеклооболочки.

2. Способпоп. 1, отличающ и и с- я тем, что температура начала конвективного нагрева равна

220 т 5ОС.

Источники информации, принятые во внимание при экспертизе

1. Черепнин Н. В. Основы очистки, обезгаживания и откачки в вакуумной технике. М., "Советское радио", 1967, с. 272-274.

2. Барановский В. И. Технология производства приемных электроннолучевых трубок. М., "Энергия", 1970, с. 265-268 (прототип).

767861

МОО

Составитель Н. Корешенко

Редактор Н. Ковальчук Техред Е. Гаврилеапсо Коррект р

Ко екто И. Стед

Заказ 0 4 19

Тираж 844 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 спилл ППП "Патент", r. Ужгород, ул. Проектная,