Машина для дробления крупнокусковых материалов

Иллюстрации

Показать всеРеферат

« 76846l

Союз Советских

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 20.10.78 (2)) 2676587/29-33 (о1) M Кл з

В 02 С 21/02 с лрисоединенисм заявки ¹â€”

Государственный комитет (23) Приоритет— (43) Опуоликовано 07.10.80. Бюллетень ¹ 37 (45) Дата опубликования описания 07.10.80 по делам изобретений и открытий (53) УДК 621.926.9 (088.8) (72) Авторы изобретения

А. Н. Венедиктов, С. С. Зязин, Л. П, Подковенко и В. С. 1унасов (71) Заявитель (54) МАШИНА ДЛЯ ДРОБЛЕНИЯ

КРУП НОКУС КО ВЫХ МАТЕРИАЛОВ

Изобретение относится к устройствам для дробления и измельчения материалов, а именно к машинам для дробления материалов на приемных решетках разгрузочных устройств, и предназначено в основном для дробления угля и сопутствующей породы на решетках приемных бункеров вагоноопрокидывателей на электростанциях, но может быть использовано для дробления других материалов, например руды на металлургических заводах.

Известна машина для измельчения угля на решетках приемного бункера, содержащая самоходную тележку и рабочий орган в виде набора оарабанов с зубьями, установленных по всей ширине решетки на вертикальных валах, соединенных передачей (1).

Недостатками этой машины является, во-первых, сложность, во-вторых, барабаны, вращаясь вокруг вертикальных осей, не способствуют проталкиванию массы угля через ре цетки, в третьих, уголь с большой силой разбрасывается вращающимися оарабанами в горизонтальном направлении, что вызывает необходимость дополнительного ограждения зоны дробления.

Более удачно расположены рабочие органы (барабаны с зубьями) у машинь. для измельчения угля, выгружаемого из подвижного состава (2).

Здесь барабаны расположены горизонтально с осью вращения, перпендикулярной направлению движения. Эти машины предназначены для работы на эстакадах и по своим габаритам и конструкции не могут быть применены для дробления угля на решетках приемных бункеров вагоноопбО рокидывателей.

Для работы на решетках приемных бу нкеров разгрузочных сараев и вагоноопрокидывателей на ряде электростанций применяются одновалковые дробилки, содер,15 жащие передвигаемый на колесах корпус н смонтированный на этом корпусе рабочий орган в виде барабана с зубьями с горизонтальной осью вращения, перпендикулярной .направлению пе20 ремещения, в корпусе размещен привод вращения барабана, привод же перемещения машины располагается как в корпусе (самоходные машины), так и на отдельном основании с канатной системой.

Общим недостатком этих машин является то, что система передачи вращения на барабан (редукторы) подшипников, узлы барабана и колеса, несущие корпус, имеют значительную ширину по фронту

60 и при движении машины упираются в глы76846

Р0

4.5

55 бы угля, создавая сопротивление перемещению, зачастую непреодолимое прп данной мощности привода.

По своей технической сущности наиболее близкой к изобретению является машина для дробления крупнокусковых материалов на приемной решетке разгрузочного устройства, содержащая платформу на колесном ходу, на которой смонтирована одновалковая дробилка с рабочим органом в виде барабана, имеющего концевые насадки и дробящие зубья, а также лриводь1 вращения с редукторами, последняя ступень каждого из которых посредством съемных цапф соединена с барабаном 13).

Однако эта машина, как и все известные машины подобного типа, имеет существенный недостаток: зубчатые колеса привода вращения барабана установлены непосредственно на цапфах барабана рядом с опорными подшипниками, расстояние между подшипниками порядка 6000 мм приводит к перекосу осп колеса относительно оси сопряженного с этим колесом зубчатого колеса редуктора привода, так как на таком расстоянии практически очень трудно обеспечить соосность подшипников и, следовательно, перпендикулярность оси барабана и к боковым стенкам корпуса машины, к которым крепятся редукторы привода вращения барабана. Перекос осей колес приводит к дополнительным нагрузкам в зубчатом зацеплении и в подшипниках. Если для тяжелых самоустанавливающихся подшипников опоры барабана эта дополнительная нагрузка не существенна, то для подшпиников сопряженных колес она велика и может привести к выходу:их из строя.

Замена вышедших из строя подшипников на машинах такого типа является трудоемкой операцией.

Цель изобретения — повышение работоспособности машины для дробления материалов и снижение затрат на ее эксплуатацию.

Указанная цель достигается тем, что в машине для дробления крупнокусковых материалов на приемной решетке разгрузочного устройства, содержащей платформу на колесном ходу, на которой смонтирована одновалковая дробилка с рабочим органом в виде барабана, имеющего концевые насадки и дробящие зубья, а также приводы вращения барабана с редукторами, выходная ступень каждого из которых посредством съемных цапф соединена с барабаном, приводной вал выходной ступени каждого редуктора выполнен полым и внутри него размещен терсион, посредством которого зубчатые колеса выходной ступени редуктора соединены с барабаном, при этом съемные цапфы закреплены в выступах корпусов редукторов и перекрыты юнцевыми насадками барабана.

r>Э

4.0

1

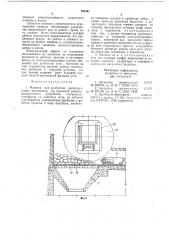

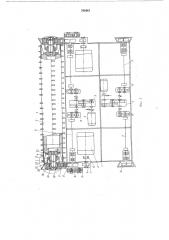

11а фиг. 1 показана предлагаемая машина сбоку в рабочем положении; на фиг. 2 — конструктивно-кинематическая схема машины (вид сверху); на фиг. 3— узел 1 фиг. 2 (конструкция узла опоры барабана и соединение его с зубчатым колссом привода вращения) .

Машина состоит из платформы 1, рабочего органа, выполненного в виде барабана 2 с зубьями 3 и концевыми насадками

4, прикрепленными к барабану болтами 5, привода вращения барабана, состоящего из двух двигателей 6 и двух редукторов 7, привода передвижения машины, состоящего из двух двигателей 8, редукторов 9 и 10, соединительных валов 11 и колес 12.

Двигатели 6 соединены с редукторами муфтами 13. В корпусе редуктора размещены зубчатые колеса 14 — 18. Зубчатые колеса 18 выходной ступени редуктора установлены в подшипниках 19 на полых валах 20.

Барабан 2 установлен на самоустанавливающихся сферических роликовых подшипниках 21 с помогцью съемных цапф 22, соединенных с барабаном фланцевым соединением.

Подшипник 21 размещен в выступе 23 корпуса 24 редуктора, который перекрыт насадкой 4.

В полом валу 20 и полой цапфе 22 размещен торсион 25, соединяющий зубчатое колесо привода с барабаном. Передняя стенка редуктора защищена от взаимодействия с углем отвалом 26, который не выступает за фронт зубьев барабана, что обеспечивает надежный отвал попадающегося на пути машины угля на зубья йасадки барабана. Передние колеса 12 машины размещены под корпусами редукторов привода вращения и защищены ими от засыпания углем, Машина 27 установлена на рельсах 28 под вагоноопрокидывателем 29.

Рельсы проложены над решеткой 30 приемного бункера 31. Из вагона 32:на решетку высыпается дробимый материал, например, уголь.

Машина работает следующим образом.

Включают двигатели 6, которые через муфты 13 и колеса 14 — 17 передают вращение колесам 18, вращающим валы 20, и через торсионы 25 и цапфы 22 сообщающим вращение барабану 2.

Включают двигатели привода перемещения машины. Машина движется по рельсам 28 на высыпанный на приемную решетку 30 вагоноопрокидывателя 23 материал 33, например глыбы угля, и дробит его зубьями 3 барабана 2 и насадок 4, При этом насадки предотвращают воздействие глыб дробимого материала на выступ корпуса редуктора. Торсионьг 25 в значительной степени смягчают передачу воздействия ударов зубьев о дробимый материал па зубчатое зацепление редуктора, что увс768461

5 личивает работоспособность редукторов машины в целом.

Снижение лобового сопротивления перемещению машины обеспечивает уменьшение энергозатрат при ее работе, кроме то- 5 го, создает более благоприятные условия работы механизмов передвижения, что увеличивает ресурс их работы и снижает затраты на ремонт машины и, следовательно, обеспечивает снижение эксплуатационных затрат в целом.

Экономический эффект от внедрения складывается из экономии от сокращения численности рабочих, занятых в настоящее .время на немеханизированных ручных опе- 15 рациях прн дроблении угля, экономии за счет сокращения времени работы молотковых дробилок и шаровых мельниц, так как данные машины дают большой процент мелкой пылевидной фракции угля. 20

Формула изооретения

1. Машина для дробления крупнокусковых материалов, на приемной решетке 25 разгрузочного у стройства, содержащ",:. платформу на колесном ходу, на которой смонтирована одновалковая дробилка с рабочим органом в виде барабана, имеюще -6 го концевые насадки и дробящие зубья, а также приводы вращения барабана с редукторамп, выходная ступень каждого из которых посредством съемных цапф соединена с барабаном, отличающаяся тем, что, с целью повышения работоспособности и снижения эксплуатационных затрат, приводной вал выходной ступени каждого редуктора выполнен полым и внутри него смонтирован торспоп, посредством которого зубчатые колеса гыходной ступени редуктора соединены с барабаном.

2. Машина по п. 1, отличающаяся тем, что съемные цапфы закреплены в выступах корпусов редукторов и перекрыты концсв:,|ми насадками бараоана.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 409733, кл. В 02 С 23/00, 1971.

2. Авторсксе свидетельство СССР

М 301169 кл. В 02 С 13/06, 1969.

3. Дробильно-фрезерная машина

ДФМ-1!, проект П .456, Уральское отделение ОРГРЭС, 1976 (прототип).

768461 (7

Составитель В. Губарев

Редактор Л. Курасова

Техред О. Павлова

Корректор О. Тюрина

Заказ 7480

Изд, № 515 Тираж 698

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раугпская наб., д. 4/5

Подписное

Загорская типография Упрполиграфиздата Мособлисполкома