Способ автоматического управления процессом измельчения в противоточной струйной мельнице

Иллюстрации

Показать всеРеферат

и очес так ;

Йн6лноеиа МьА

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (»I 768463

Союз Соеетских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 19.10.78 (21) 2675446/29-33 с п рисоединенисм заявки №вЂ” (23) Прио ритет— (51) М Клз

В 02 С 25/00

Государстееииый комитет по делам изобретеиий и открытий (43) Опубликовано 07.1о.80. Бюллетень № 37 (53) УДК 621 92 (088.8) (45) Дата опубликования описания 07.10.80 (72) Авторы изобретения (71) Заявитель

В. И. Кубанцев и Г. В. Матвеев

Всесоюзный научно-исследовательский и проектно-конструкторский институт по автоматизации предприятий промышленности строительных материалов (54) СПОСОБ АВТОМАТИЧЕСКОГО

УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗМЕЛЬЧЕНИЯ

В ПРОТИВОТОЧНОЙ СТРУЙНОЙ МЕЛЬНИЦЕ

Изобретение относится к технике измельчения в промышленности строительных материалов и может найти применение при измельчении сырья в обогатительной промышленности.

Известен способ автоматического регулирования процессов в струйных мельницах путем изменения нагрузки помольной камеры и инжекторных узлов, измерения сопротивления помольной камеры и выхода готового продукта из агрегата (1 и 2).

Однако он не исключает снижения производительности, а в отдельных случаях и аварийных перегрузок агрегата. Так, например, равномерность загрузки инжекторных узлов не обеспечивает устойчивую работу мельницы при изменении условий помола. Стабилизация сопротивления помольной камеры путем изменения расхода энергоносителя приводит к снижению производительности, так как вызывает работу инжекторных узлов в нерасчетных режимах.

Кроме того, характеристика сопротивления помольной камеры в зависимости от количества материала, поступающего на сепарацию, не однозначна, и, следовательно, система стабилизации не способна предотвратить аварийные перегрузки мельницы при изменении условий помола. Использование для управления информации о выходе готового продукта, помимо сложности измерения данного параметра, приводит к большим колебаниям производительности, вызываемым значительным транс5 портным запаздыванием в мельнице.

Известен другой способ автоматического регулирования процесса измельчения в противоточной струйной мельнице, включающий измерение крутящего момента па

110 валу классификатора, изменение подачи исходного материала и стабилизацию разрежения после классификатора, измерение стабилизации температуры энергоносителя Я

11!5

В этом способе изменение подачи исходного материала осуществляют в зависимости от отношения крутящего момента на валу классификатора к расходу исходного

Pi3. материала.

Однако такой способ, устраняя возможность аварийной neper рузки мельницы, не обеспечивает максимальной производитель25 ности мельницы при заданной тонине помола. Кроме того, измерение расхода исходного материала с требуемой точностью резко усложняет систему управления и снижает экономическую эффективность от

З0 применения способа.

768463

Целью изобретения является увеличение производительности мельницы при заданной тонине помола.

Это достигается тем, что в способе автоматического процесса измельчения в противоточной струйной мельнице, включаюгцем измерение крутящего момента на валу классификатора, изменение подачи исходного материала, стабилизацию разрежения после классификатора, измерение и стабилизация температуры энергоносителя, дополнительно измеряют разрежение в сборном коллекторе классификатора, определяют скорость его изменения и определяют разность между крутящим моментом на валу классификатора и разрежением в сборном коллекторе классификатора, максимума этой разности путем изменения степени пропорциональности между крутящим моментом на валу классификатора и подачей исходного материала в мельницу в зависимости от величины указанной разности, а изменение подачи исходного материала осуществляют в зависимости от скорости изменения разрежения в сборном коллекторе классификатора и крутящего момента на валу классификатора.

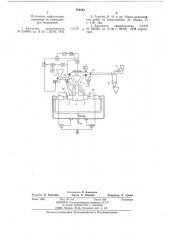

Способ поясняется чертежом.

Исходный материал из бункера 1 подается питателем 2 в смесительные камеры

3. Встречные потоки частиц, разогнанные энергоносителем, сталкиваются в помольной камере 4 и измельчаются. Под действием тяги, создаваемой вентилятором 5, частицы выносятся по стояку 6 в классификатор 7. Тонкость помола готового продукта определяется заданием числа оборотов вала классификатора. После классификации недоизмельченный материал возвращается в смесительные камеры 3, а готовый продукт поступает для отделения отработанного энергоносителя в осадительный циклон 8. Скорость потока через классификатор 7 поддерживают заданной путем стабилизации разрежения после классификатора,,измеряемого датчиком 9, сигнал от которого поступает на регулятор 10, где сравнивается с сигналом задатчика 11.

При наличии рассогласования изменяют положение заслонки 12.

Разрежение в сборном коллекторе классификатора, зависящее от количества материала, возвращенного на доизмельчение, измеряют датчиком 13. Определяя скорость изменения этого разрежения в дифференцирующем блоке 14 и сравнивая эту скорость с заданной задатчиком 15 в корректирующем блоке 16, который при наличии рассогласования вырабатывает корректирующий сигнал для регулятора 17, изменяют подачу исходного материала в мельницу регулятором 17.

Момент на валу классификатора зависит как от общего количества материала, поступающего в классификатор, так и от

50

55 ществляют поиск максимума этой разности

5

l0 !

gg

25 тонины его помола, что, в свою очередь, определяется режимными параметрами процесса помола. Измеряя крутящий момент на валу классификатора датчиком 18, дополнительно изменяют подачу исходного материала в мельницу пропорционально величине этого момента регулятором 17 через нелинейный блок 19, определяющий степень пропорциональности между крутящим моментом на валу классификатора и подачей исходного матсриала в мельницу.

Кроме того, сигнал датчика 13, измеряющего разрежение в сборном коллекторе классификатора, вычитают из сигнала датчика 18, измеряющего крутящий момент rra валу классификатора в блоке 20 вычитания, и осуществляют поиск максимума этой разности с помощью экстремального корректора 21, изменяя степень пропорциональности между моментом на валу классификатора и подачей исходного материала в нелинейном блоке 19 в зависимости от направления изменения величины указанной разности.

Постоянство параметров энергоносителя поддерживают путем стабилизации температуры энергоносителя. Сигналы от измерительных термопар 22 подают на регуляторы 23 и производят сравнение их с сигналом задатчика 24. При наличии сигнала рассогласования регуляторы 23 изменяют подачу топлива.

Формула изобретения

Способ автоматического управления процессом измельчения в противоточной струйной мельнице, включающий измерение крутящего момента на валу классификатора, изменение подачи исходного материала и стабилизацию разрежения после классификатора, измерение и стабилизацию температуры энергоносителя, о т л ич а ю шийся тем, что, с целью увеличения производительности мельницы при заданной тонине помола готового продукта, дополнительно измеряют разрежение в сборном коллекторе классификатора, определяют скорость его изменения и определяют разность между крутящим моментом на валу классификатора и разрежением . в сборном коллекторе классификатора, осупутем изменения степени пропорциональности между крутящим моментом на валу классификатора и подачей исходного материала в мельницу в зависимости от величины указанной разности, а изменение подачи исходного материала осуществляют в зависимости от,скорости изменения разрежения в сборном коллекторе классификатора и крутящего момента на валу классификатора.

768463

Составитель В. Алекперов

Техред О. Павлова

Редактор Л, Курасова

Корректор О. Гусева

Заказ 7480

Изд, К 5!16 Тираж 698

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

1I1ЗО35, Москва, 7К-35, Раушокая наб., д. 4/5

Подписное

Загорская тктгография Унрполиграфиздата Мособлисполкома

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство

K 324069, кл. В 02 С 25/00, 1972.

2. Горобец В. И. и др. Новое направление работ по измельченив. М., Недра, 77, с. 119 — 123, 3. Авторское свидетельство СССР

СССР 5 № 592355, кл. В 02 С 25/00, 1978 (протогип) .