Рабочая клеть трубопрокатного стана

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

<и1 768498

Ж

I (61) Дополнительное к авт. свид-ву Р 460085 (22) Заявлено 211278 (21) 2699108/22-02 с присоединением заявки ¹ (2З) Приоритет

Опубликовано p71p8p,бюллетень №37 (5>Pe. Кл

В 21 В 21/00

В 21 В 13/18

Государственны и комитет

СССР по делам изобретений и открытий (53) УДК 621.771. .28.06(088.8) Дата опубликования описания 07.1080

1 (72) Авторы изобретения

В.P.Òûð и A.Â.×óåâ (73) Заявитель 9 >;Р " К, (54) РАБОЧАЯ КЛЕТЬ ТРУБОЛРОКАТНОГО СТАНА

Изобретение относится к трубопрокатному производству и может быть использовано при проектировании рабочих клетей трубопрокатных станов.

Иэ основного авт.св. 9 460085 известна рабочая клеть трубопрокатного стана, содержащая размещенную на приводном валу обойму с кассетами, несколько заключенных попарно в кассеты приводных рабочих валков с пе1 ременным профилем ручья, установленную на приводном валу неподвижную шестерню и взаимодействующие с ней через паразитные шестерни сателлиты, закрепленные на цапфах кассет.

Недостатками такой конструкции являются низкое качество поверхности прокатываемых труб и повышенный износ ручья валков, что связано с повышенным проскальзыванием валков по прокатываемому иэделию на калибрующем участке эоны деформации вследствие несоответствия естественного катающего радиуса калибра валков, скорости их вращения и перемещения относительно прокатываемого .металла. Так как валки имеют переменный профиль ручья и их скорость относительно прокатываемого металла переменна, то снижение проскальэы2 вания валков по прокатываемому металлу на калибрующем участке в кон1, це зоны деформации с помощью калибровки валков приводит к увеличению

5 проскальзывайия в начале зоны деформации и появлению осевых усилий, срывающих прокатываемую трубу с оправки.

Целью изобретения является повы10 шение качества поверхности прокатываемых труб.

Это достигается тем, что в рабочей клети трубопрокатного стана в каждой кассете точка пересечения

)5 проекций осей пары валков смещена относительно оси вращения кассеты и величина смещения ограничена длиной .рабочей части ручья валка. Кроме того, с целью увеличения длины зоны

20 деформации, величина смещения точки пересечения проекций осей одной пары валков относительно оси вращения кассеты не равна величине смещения точки пересечения проекции осей дру25 гой пары валков.

Это позволяет увеличить длину зоны деформации, в которой каждая пара валков в зависимости от величины и направления смещения прокатывает свою определенную часть эа счет сме768498 щения траекторий перемещения пар валков.

Смещение точка пересечения проекций осей пар валков, обеспечивая прокатку определенной части заготовки, позволяет выделить чистовые пары рабочих валков, прокатывающие трубу в конечной части зоны деформации и осуществляющие калибровку ее по стенке и диаметру, и благодаря их оптимальной калибровке снизить скольже.ние на калибрующем участке и повы" "сйть качество поверхности прокатывае-: мых труб и стойкость инструмента.

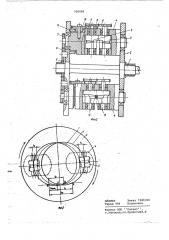

На фиг. I изображена рабочая клеть трубопрокатного стана; на фиг. 2— то же, разрез; на фиг. 3 — схема образования удлиненной зоны деформации.

Рабочая клеть трубопрокатного ста"На имеет размещенную на приводном валу 1 вращающуюся обойму 2, не- 20 сколько рабочих валков 3, эаключенных попарно в кассеты 4, неподвижную шестерню 5, через ступицу которой пропущен приводной вал, и взаимодействующие с неподвижной шестерней через па- р5 разитные шестерни б сателлиты 7. Число зубьев неподвижной шестерни и са теллитов"одинаково.

Каждая пара валков установлена в кассете с разворотом осей друг отно"сительно друга на определенный угол для самокантовки прокатываемой тру- . бы. В каждой кассете точка пересе чения проекций осей пары валков, имеющих.переменный профиль ручья, на относительно оси вращения кассеты, при этом величина смещения "е" ограничена длиной рабочей части ручья.

Величййа смещения е точки пересе чения проекций осей одной пары валков относительно оси вращения кассеты не 40 равна величине смещения е точкй пересечения проекции осей другой пары валков, Смещение точки пересечения проек- ций осей в каждой паре валков может отличаться по величине и по направ" лейию, а также по тому и другому совмеСтно. От величины и направления смещения проекций осей пар рабочих валков относительно осей вращения у кассет зависит длина зоны деформации

L и длина ее части Ю„„, прокатываемой только чистовымй паравда валков. чист определяются ниямй:

1Е 12 + цист = г 11 + e< ez где е и е — величины смещения про1 2 екций осей пар рабочих валков относительно фо осей вращения кассет;

1 — длина рабочей части

1 ручья черновых валков, установленных в кассетах со смещением е1, ! — длина рабочей части

2 ручья чистовых валков, установленных со смещением ez

Величины смещения осей пар рабочих валков 3 относительно осей вращения кассет 4 определяются технологическими и конструктивными параметрами стана, но не превышают длины рабочей части ручья рабочих валков 3 ° Калибровка рабочих валков 3 выполнена с учетом их смещения и соответствует прокатываемому данной паров валков участку зоны деформации.

Для обеспечения входа и выхода валков из зоны деформации калибры рабочих валков 3 выполнены с частично срезанными ребордами.

Синхронность вращения Валков обеспечивается с помощью шестерен 8, сидящих на цапфзх валков 3. Ориентация калибра рабочих валков перед входом в зону деформации осуществляется с помощью шестерни 9, сидящей на цапфе одного из валков и входящей в зацеп- . ление с блоком шестерен 10,.установленным в кассете в плоскости, проходящей через ось вращения кассеты, и входящим в зацепление с эубчатйм колесом 11, закрепленным на обойме 2.

Прокатываемая на оправке 12 тру-" ба 13 помещена в подпружиненные проводки 14, крайнее положение которых регулируется упорами 15. .. Клеть трубопрокатного стана ра6отает следующим образом.:

При работе стана вращается обойма 2, перемещаются:кассеты 4 с рабочими валками 3 по круговой траектории. Благодаря планетарной зубчатой передаче, включающей укрепленные на цапфах кассет 4 сателлиты 7, входящие в зацепление с параэитными шестернями б, обкатывающимися по неподвижной шестерне 5, направление осей рабочих валйов остается постоянным как:во время прохождения ими зоныдеформации, так и на остальном участке траектории их перемещения.

Благодаря тому, что точки пересечения проекции осей пар рабочих валков смещены.относитфцьно осей вращения кассет 4, соответствующее смещение имеют и траектории их перемещения. Пирры валков", установленные в кассетах со смещением е1, перемещаются по траектории А, входят в зону деформации в точке Б и выходят в точке В, осуществляя редуцирование и раскатку стенки прокатываемой трубы 13.

Пары рабочих валков, установленные в кассетах со смещением е, перемещаются по траектории Г, входят в зону деформаций в точке Д и выходят в точке Ж. Они завершают прокатку и калибровку очередного сечения трубы

13, являются чистовыми и выполнены с калибровкой,,-,при которой естествен 768498 с

Формула изобретения

Фиг.1 ный катающий радиус калибра (катающий радиус калибра при прокатке без осевых усилнй) наиболее удовлетворяет скорости перемещения валков относительно прокатываемого металла на калибрующем участке зоны деформации при их неизменной скорости вращения.

-Разворот валков относительно друг друга на определенный угол обеспечивает самокантовку прокатываемой трубы.

При прокатке все точки рабочих валков перемещаются по дуге окружности и труба, находящаяся в калибре, отодвигается с валками в направлении от центра обоймы и возвращается ими же в исходное положенйе. Подпружиненные проводки 14 удерживают трубу

13 в исходном положении, определяемом упорами 15, до следующего цикла прокатки.

Использование предлагаемого изоб- 9 ретения позволяет увеличить длину .зоны деформации и распределить функции между рабочих валков, одни иэ которых являются черновыми, а другие — чистовыми, осуществить их ка- 5 либровку, при которой естественный катающий радиус калибра валков наиболее соответствует скорости перемещения данной пары рабочих валков в зоне деформации относительно прокатываемого металла. Благодаря этому исключается появление значительных осевых усилий, снижается скольжение поверхности калибров по прокатываемому металлу, что приводит к улучшению качества поверхности прокатывае- мых труб и повышению стойкости прокатных валков.

1. Рабочая клеть трубопрокатного стана по авт .св. Р 460085, о т л ич а ю щ а я с я тем, что, с целью повышения качества поверхности прокатываемых труб, в каждой кассете точРа пересечения проекций осей пары валков смещена относительно оси вращения кассеты и величина смещения ограничена данной рабочей части ручья валка.

2. Рабочая клеть по п.1, о т л ич а ю щ а я с я тем, что, с целью увеличения длины зоны деформации, величина смещения точки пересечения проекций осей одной пары валков относительно оси вращения кассеты не равна величине смещения точки пересече" ния проекции осей другой пары валков.