Устройство для нанесения смазки на рабочую поверхность валков прокатного стана

Иллюстрации

Показать всеРеферат

<>768503

Союз Советскид

Сещивлистических

Республик

К АВТОРСКОМУ СВИДЕИЛЬСТВУ (61) Дополнительное к авт. свид-ву (51)м, Кл 3

В 21 В 27/10 (22) Заявлена 070678 (21) 2624843/22-02 с присоединением заявки М (23) г

Государстненныд комитет СССР но делам изобретений и открытиИ

Приоритет

Опубликовано 071080. Бюллетень ¹ 37 (53) УДК 621.771. .23(088.8) Дата опубликованию описания 071080 (72) Авторы изобретения

Ф.Е.Долженков, Ю.В.Коновалов, Г.И.Маншилин и В.В.Чукаловский (71) Заявитель

Донецкий научно-.исследовательский институт черной металлургии (54) УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ СМАЗКИ НА РАБОЧУЮ

ПОВЕРХНОСТЬ ВАЛКОВ ПРОКАТНОГО СТАНА

-Изобретение относится к металлургии, в частности к прокатному производству, и может быть использовано для подачи технологической смазки на полосовых, широкополосовых и толсто- . листовых станах.

Эффективность применения техноло гической смазки во многом определяется возможностью защиты смазки от смыва ее охладителем с поверхности валков, которая заложена в конструкцию устройства.

Известно:устройство, в котором смазка наносится на валок путем ввода ее через специальные отверстия в полость, образованную двумя роликами.

- и корпусом, в котором эти ролики кре-: пятся. Устройство прижимается роликами к поверхности валка и при вращении последнего смазка наносится на него при помощи роликов (1) .

Устройство ограждает место нанесе. ния смазки от попадания охладителя.

Однако оно рассчитано на применение 25 смазки с высокой вязкостью. В подавляющем большинстве применяемая на прокатных станах технологическая смазка имеет среднюю и низкую вязкость (до 100 сСТ при 100 C), что уменьшает воэможность использования данного устройства. Кроме того, при применеии устройства для нанесения на. валок технологической смазки высокой вязкости невозможно осуществлять оперативное управление количеством подаваемой смазки, в результате чего может возникнуть пробуксовка или аварийная ситуация при захвате валками переднего конца полосы.

Известно также устройство для подачи технологической смазки на прокатные валки, основанное на аналогичном принципе изолирования места нанесения смазки от попадания охладителя при помощи ролйков. Гри помощи контактирующих между собой по образующим роликов устройства,- крайние из которых одновремейно контактируют с поверхностью валка, образуется защищенная от охладителя полость. Смазка наносится на поверхность валка через коллектор, расположенный вн три изолированйого пространства (2 .

Однако в .таком устройстве.обеспечение двустороннего контакта каждого ролика не исключает воэможности проникновенйя охладителя к месту нанесения смазки. Вероятность смыва

-;", " ".. 75 смазки проникшим охладителем по мере йзноса поверхностей роликов и валков увеличивается, что связано с частой заменой всех роликов

Известно также устройство для по дачи технологгической смазки на прокат. нЫе валки, включающее бесконечную ленту, проходящую через емкость со смазкой.и контактирующую с прокатным валком, поддерживающие и транспортирующие холостые ролики, механизм регулирования положения ленты по отношению к поверхности валка и доэйРующее .устройство . участок контак. та ленты с валком образован двумя роликами (3 .

При надежном контакте роликов с прокатным валком между бесконечной лентой и валком создаются условия, благоприятствующие:адгезии -смазки к поверхностй валка, так как продолжительность контакта между поверхностью ленты, несущей смазку, и валком увеличивается. Существенным недостатком такого устройства является трудность оперативного регулирования расхода смазки, что особенно важно при пере— "ходных режим ах прокатк и. Кроме того, предуемотренное доэирующее устройство не Исключает возможности подачи на валок избытка смазки, что приведет к.ее перерасходу и загрязнеHHIo окружающей среды или к недостатку смазки, что уменьшит эффективйость ее прйменения. Из-за необходимости установки 8 непосредственной близости от рабочей клети емкости для смазки устройство является конструктивно сложным, занимает пространство рабочей клетй и затрудняет ее обслуживание.

Конструктивная сложность обусловли» вает и сложность в эксплуатации "та- кого устройства.

Цель изобретения "- повьшенйе эффективйости смазки и сокращение ее

-расхода путем предотвращения сйыва смазки охладителем.

Это достигается тем, что устройство"для нанесения смазки на рабочую йоверхяость валков прокатного стана снабжено отжимным секционным роликом с полой осью, установленным между двумя контактирующими роликами

"и образующим с огибающей его бесконечной лентой и поверхностью валка замкнутое пространство, причем отжимной ролик снабжен форсунками, уста новленными между его секциями.

Крмое"тбго, с целью улучшеййя Тсловий отвода охладителя и лучшего распределенйя смазки по длине бочки

"валка, диаметр контактирующего с валком ролика со стороны подачи охладителя равен 0,05-0,15 диаметра валка, а диаметр другого контактирующего ролйка равен йли больше 0,25 диаметра валка .

8503 . 4 .м4 @ь .у ". у; -

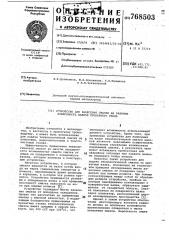

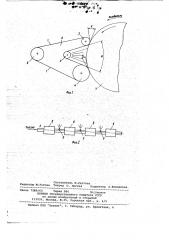

На фиг, 1 изображено устройство, общий вид; на фиг. 2 — отжимной ро,лик, общий вид.

Устройство включает бесконечную ленту 1, которая поддерживается в натянутом состоянии при помощи поддерживающего ролика 2, контактирующих с валком через ленту роликов

3, 4 и отжимного ролика 5. Отжимной ролик смонтирован на полой оси б, служащей для подвода технологической смазки, и вместе с огибающей .его бесконечной лентой H поверхностью валка 7 образует .замкнутое пространство, в котором между секциями 8 отжияного ролика установлены форсунки 9.

Устройство работает:следующим образом.

При контактировании бесконечной ленты 1 с поверхностью валка 7 при помощи роликов 3, 4 образуется иэо26 лированное от попадания в него охладителя замкнутое пространство, ограниченное отЖимным роликом, огибающей его бесконечной лентой и поверх- ностью валка. Технологическая смазка поступает через полую ocb отжимного ролика 5 к установленным на ней форсункам 9 и путем распыления наносится на свободную от охладителя.поверхность валка 7 между роликами 3, 4.

Поток охладителя, встречаясь с роликом 3, отделяется от валка и под факел распыляемой смазки (ц замкнутое

: пространство) поступает .участок его

Поверхности, свОбодной от охладителя.

Это способствует лучшей адгезии смазки к поверхности валка и, следовательно, повышению эффективности ее применения. Применение форсунок для распыления смазки позволяет осушествлять ее тойкое дозирование и опера4Q тивно включать и отключать подачу смазки.

Уменьшенный диаметр ролика 3 обеспечивает увеличение угла g (см.фиг.1)

"что улучшает условия отвода охладй-. теля от места нанесения смазки, так как при этом ухудшаются условия образования клина жидкого охладйтеля на входе в контакт между лентой„ прижатой роликом 3, и поверхностью валка. Соотйошение между диаметрами . ролика 3 и валка 7, равное 0,05-0,15, определяется конструктивными требованиями и характеристикой ролика, основным из которых является обеспечение жесткости ролика 3.

Дальнейшее улучшение адгезии смазки к поверхности валка и равномерйое распределение ее по длине:бочки осуществляется за счет прохождения смаз- . ки (нанесенной на валок при помощи

@ форсунок). через: контакт между валком и бесконечной лентой, прижимаемой к валку ролйком 4.: Увеличенный диаметр этого ролика обеспечивает уменьшение угла д, что способствует образованию на входе в контакт между

768503 лентой, прижатой к валку роликом 4, и самим валком гидравлического клина смазки и .втягиванию ее между контактирующими поверхностями. Диаметр ро лика 4 ограничен величиной 0,25 диаметра валка, так как при дальнейшем его увеличении загромождается рабочее пространство клети и ухудшаются условия ее обслуживания. Смазка, нанесенная на поверхность валка при помощи форсунок, установленных в замкну- О том пространстве, проходит зону кон10 такта между лентой, прижатой к валку роликом 4, и рабочей поверхностью валка, равномерно. распределяясь по ней.

Для нанесения смазки на поверхность налка могут применяться любые форсунки, однако предпочтительнее применять пневматические, так как в этом случае образованное в замкну. том контуре избыточное давление воз - 20 духа способствует лучшему отводу охладителя от места нанесения технологической смазки.

Таким образом,устройстно позноляет повысить эффективность применения и сократить расход технологической смазки, так как оно полностью изолирует место нанесенйя смазки от охладителя, увеличивая тем самым адгезию ее к валку. Сокращению расхода смазки, простоте конструкции и эксплуата- . ции устройства способствует также использование н нем форсунок. Так как н предлагаемом устройстве бесконечная лента не является нос;.телем смазки (как в прототипе), а служит для образования замкнутого пространства, в котором осуществляется нанесение смазки на валок, отпадает необходимость н применении специаль- 40 ной гофрированной ленты, а также оборудовании устройства емкостью со смазкой в непосредственной близости от клети.

При использовании н качестве технологической смазки минерального масла экономический эффект применения предлагаемого устройстна на одной клети составит 30 тыс. руб. на объем производства 1 млн. т/год.

Формула изобретения

1. Устройство для нанесения смазки на рабочую поверхность валков прокатного стана, включающее бесконеч ную ленту, механизм регулирования ее по отношению к поверхности валка, контактирующие с поверхностью валка ролики и ролик, поддерживающей ленту, о т л и ч à ю щ е .е с я тем, что, с целью повышения эффективности смазки и сокращения ее расхода путем предотвращения смыва смазки охладителем, онб снабжено отжимным секционным роликом с полой осью, установленным между двумя контактирующими роликами и образующим с огибающей его бесконечнбй лентой и поверхностью валка замкнутое пространство, причем отжимной ролик снабжен форсунками, установленными между его секциями.

2. Устройство по п.1, о т л ич а ю щ е е с я тем", что, с целью: улучиения условий отвода охладителя и лучшего распределения смазки по длине бочки валка, диаметр контактирующего с валком ролика со стороны подачи охладителя равен 0,05-0,15 диаметра валка, а диаметр другого контактирующего ролика равен или больше 0,25 диаметра налка.

Источники информации, принятые во внимание при экспертизе 1. Японский патент М 49-21231, кл. 12 С 201, опублик. 1974.

2. Авторское свидетельство СССР

Р 427751, кл. В 21 В 27/10, 1974.

3. Авторское свидетельство СССР

Р 532417, кл. В 21 В 27/06, 1976.

Составитель М.Реутова

Техред О. Легеза . Корректор О.Ковинская

Редактор М.Рогова

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Заказ 7289/60 Тираж 98б .. Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5