Способ удаления пенополистироловых моделей из керамических форм для литья

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

И АВТОРСКОМУ СВИДЕПЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 140778 (21) 2642624/22-02 с присоединением заявки HP (23) Приоритет

Опубликовано 071080, бюллетень тто 37

Союз Советскик

Социалистических

Республик (51)М. К .з

В 22 С 9/04

В 22 С 7/02

Государственный комитет

СССР но делам изобретений и открытий (53) УДК 621. 74. .045(088.8) Дата опубликования описания 071080 (72) Авторы изобретения

Н.Н.Попов, В.А.Акопян и Н.С .Болотаева

Il, 1

« фt Ф, (71) Заявитель

« (54 ) СПОСОБ УДАЛЕНИЯ ПЕНОПОЛИСТИРОЛОВЪЖ МОДЕЛЕЯ

ИЗ КЕРАМИЧЕСКИХ ФОРМ ДЛЯ ТОЧНОГО ЛИТЬЯ

Изобретение относится к технологии литейного производства, в частности, к удалению пенополистироловых моделей из разовых керамических форм для точного литья, и может найти применение в керамической промышленности, в производстве пустотелых керамических изделий.

Известные способы удаления моде- тд лей из форм основаны на сжигании пенополистироловых гаэифицируемых моделей внутри формы путем заливки их металлом. Способ литья сжиганием модели внутри формы и регулирования скорости газификации модели за счет газоотводных каналов и тем самым регулирования скорости заполнения металлом полости формы с учетом конФигурации, веса и толщины стенок изготавливаемой отливки и т.д. (1) P) .

В промышленности широко применяют способ удаления пенополистироловых моделей из керамических форм путем . выжигания материала моделей из керамических форм для точного литья в прокалочных печах, т.е. совмещение процесса выжигания модели и прокалки керамических блоков $3j .

При газификации модели внутри формы удельное давление образующихся газов на внутреннюю поверхность керамической формы достигает величины

40 кгс/см и выше, что сопоставимо с прочностью керамических форм. В ре- зультате низкой теплопроводности пенополистироловых моделей возникает значительный градиент температуры между наружной и внутренней поверхностью керамических блоков, что приводит к возникновению внутренних напряжений в блоках. Все это в целом является основной причиной трещинообразования блоков при их прокалке.

При выжигании моделей при прокалке керамических блоков имеют место включения на внутренней поверхности блоков в виде остатков улетучивающейся массы, что ухудшает чистоту поверхности получаемых отливок. При прокалке керамических блоков ухудшается санитарное состояние атмосферы цеха: из-эа токсичности образующегося при.выжигании пенополистиролового пара, из-за наличия сажи от сжигаемых моделей по всему объему проходной прокалочной печи и частичное попадание ее в атмосферу цеха

768536 даже при принятии специальных мер и т.д.

Наиболее близким к предлагаемому является способ удаления пенополи- стироловых моделей из формы- с помощью газа Я . Удаление Модели из формы достигается путем подачи нагретого до температуры 427-480 р С инертного rasa, преимущественно двуокиси углерода, внутрь модели (опоки).

Данный способ имеет применение при литье стали, чугуна и цветных:сплавов.

Недостатком такого способа является то, что на иагрев инертного газа до температуры 427-480 С требуется значительный расход эйергйи ввиду его относительно низкой тепло- В проводности. Кроме того, подача раскаленного потока газа через центр литниковой чаши керамического блока вдоль его оси при постоянном расходе газа обеспечивает неравномерный на- Я грев керамического блока, что приводит к возникновению температурных напряжений и трещинообразованию преимущестэенно верхней части керамического блока ввиду относительно боль-д шего времени ее соприкосновения с раскаленным потоком.

Имеет место значительный расход газа при постоянном- расхоре в течение времени выжигания, так как для обеспечения максимального выгорания объ- З© ема пенополистироловой модели необходимо обеспечить длину сТруи раскаленного газа, равную длине удаляемой модели, т. е. постоянный расход газа в течение всего времени выжигания модели.

Цель изобретения — уменьшение расхода газов и повышение выхода годных форм (оболочек);

Это достигается тем, что внутрь 40 формы по центру ее литниковой чаши подают горящий поток горючих газов и кислорода в соотношении 2:3. Расход газов иэменяк1т пропорциойально времени выжигания . 45

Уменьшение расхода газов осуществляется за счет изменения расхода газов Р от минимального значения Р „ до значения расхода Рр, при котором длина горящего факела ур равна или больше длины модели (блоха) .tIc сравнению с постоянным расходом объем расходуемых газов при изменении пропорционально времени выжигания в 2 раза меньше.

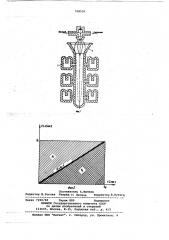

В результате этого устраняются вышеописанные недостатки и происходит предварительное (60-90В) выжигание основной массы модели 1 (см. фиг.1) и для ряда керамических форм

2 (см,фиг.1) — полное выжигание. 46

Предварительное выжигание позволяет использовать модели с более высокой "кажущейся" плотностью, что позволяет повысить Качество поверхности моделей и их прочность.,65

Время предварительного выжигания определяется в основном объемом удаляемой модели, разновидностью применяемого пенополистирола, его плотностью и колеблется в пределах от

20 сек до 100 сек.

Высокая температура потока газов резко уменьшает количество образующейся сажи.

Изменение длины горящего факела потока газов, пропорциональное времени выжигания, позволяет уменьшить суммарный расход газов вдвое по сравйению со старым способом (при постоянном расходе газов).

На фиг. 1 схематически изображен процесс выжигания модели из керамического блока, на фиг. 2 †. график расхода газов от времени выжигания.

Как видно из фиг. 1, объемы израсходованных газов в первом V (Р =

const) и втором случаях V (р=К ° Z) отличаются в два раза.

Пример. Проводилось предварительное выжигание пенополистироловых моделей иэ керамических форм (блоков) для точного литья после таких технологических операций, как нанесение керамических покрытий на модели, их сушка, разборка блока— удаление металлического стояка, подраэека литниковой чаши путем подачи горящего направленного потока смеси газов (как ацетилен и кислород) внутрь керамического блока через центр его литниковой чаши. Наибольшая скорость удаления (выгорания) пенополистироловой модели из блока, достигалась при соотношении ацетилена к кислороду 2г3. Выгорание основной массы пенополистироловой модели из блока (60-80%) происходило за время 20 сек. Далее блоки поступали в прокалочную печь проходного типа и т.д.

Для сравнений известного способа с предлагаемым бралась партия блоков иэ 30 шт. и проводились сравнительные испытания, данные которых даны в таблице.

Соотношение горючих газов и кислорода 2:3 для выжигания пенополистироловых моделей является оптимальным; так как обеспечивает наиболее высокую температуру (так, в случае использования в качестве горючего rasa ацетилена она равна 24000вС) наиболее быстрое удаление моделей иэ керамики (до 20 сек}, наиболее полное сгорание. образовавшихся продуктов горения при объеме выжигания моделей до 80% и соответственно наилучшие санитарно-гигиенические условия.

Понижение соотношения приводит к снижению температуры пламени, что связано с большим притоком воздуха (так понижение соотношения до 2:2(4 снижало температуру до 3000ОC); уве- личивается время выжигания (превыша768536

Объем (отн.) расхода газов при выжигании

Тепло носи тель (гаэ) Наличие трещин на блоке

Температура потока газов (t) Качество поверхности отливок

Количество блоков в партии

Соотношение смеси газов

Объем модели выжженной эа

20 сек

Материал модели.

Способ

1,0 10%

ПСВ

Предлагаемый

Формула изобретения ет 40 сек); сокращается объем выжига" ния моделей .(до менее чем 60%).

Повышение соотношения горючего газа (ацетилена) и кислорода также приводит к снижению температуры, так как избыточный кислород не участвует в процессе горения газа (соотношение

2:3,4) и вызывает снижение температуры пламени. Вместе с тем при этом увеличивается расход газов.

Использование предлагаемого спосо- 1О ба по сравнению с известным имеет . следующие преимущества: уменьшение расхода газов примерно в 2 раза; уменьшение трещинообраэования керамических блоков за счет более высокой скорости выгорания модели и

Известный 30 шт СО, нагретый до

427-480 С

30 шт Ацети- горе- 2:3 лен+ . ние до ацет.-2

+кис- 2500 С кисл.-3 лород

Способ удаления пенополистироловых моделей из керамических форм для точного литья, включающий подачу газовой смеси в форму, о т л и ч а юшийся тем, что, с целью уменьшения расхода газов и повышения выхоДа годных форм, подают горящий поток горючих газов,.и кислорода в соотношении 2:3. уменьшение времени контакта поверхности блоков с реакаленной r iioa газов и т.д., т.е. повышение выхода годных оболочек в среднем на 107; улучшение качества поверхности отливок в среднем на 15-20% за счет умени щения включений на внутренней поверхности блоков в виде остатков улетучивающейся массы из-за более высокой температуры раскаленных газов (до

2500 С); улучшение санитарного состо яния атмосферы цеха за счет значительного уменьшения количества сажи и копоти из-за высокой температуры раскаленного потока газовуувеличение объема выжигаемой массы эа счет приме нения устройств локальной вытяжки.

0,5 - нет улфщейие

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 136014, кл. В 22 С 9/04, 1961.

2. Патент ФРГ Р 1960012, кл. 31 Ь 9/04,- 1971.

3. Скаженник В.A. и др. Получение точных отливок по пенополистироловым моделям. - Литейное производство", 1969, Р 8, с.7-9.

4. Патент Голландии М 143445, кл. В 22 С 9/04, 1975.

768536

4ia1

ФааР Ф

Составитель A.Мияаев

Редактор М.Рогова Техред О: Легеза Корректор,В Бутяга

Заказ 7290/60 Тираж 889 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

|f3035, Москва, Ж-35, РаушсКая наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4