Комбинированный охладитель окатышей

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕН И Я

К АВТОРСКОМУ СВИДЕТЕJlbCTBY

Д

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено M.05.78 (21) 2612757/22-02 с присоединением заявки— (23) Приоритет— (43) Опубликовано 07.10.80. Бюллетень _#_o 37 (45) Дата опубликования описания 10.11.80 (51) М Кл з С 21 В 1/08

Государственный комитет по делам изобретений и открытий (53) УДК 622.782.

002.5(088.8) (72) Авторы изобретения

А. H. Буткарев, Р, Ф. Кузнецов, A. А. Кутузов, Б Л. Минкин, Н. H. Бережной, A. М. Герасимов, И. Ф. Жуков и А. А. Семенов (71) Заявители Всесоюзный научно-исследовательский институт металлургической теплотехники и Научно-исследовательский и проектный институт «Механобрчермет» (54) КОМ БИ Н И РОВАН Н Ый ОХЛАДИТЕЛ Ъ

ОКАТЫШЕЙ

1 2

Изобретение касается подготовки железорудного сырья в черной металлургии, а именно. к устройствам для охлаждения сыпучих материалов.

Известны охладители кусковых материалов (агломерата, окатышей), состоящие из корпуса, расположенного по его периметру воздушного коллектора и нескольких рядов отверстий с жалюзи для подачи охлаждающего агента в агрегат (1). 10

Недостатками известных охладителей являются забивание и износ жалюзийной системы и, как следствие, малая эффективность охлаждения материала; неравномерность охлаждения материала по объему охладителя; невысокая степень усреднения температур по массе окатышей.

Наиболее близким к изобретению по технической сущности и достигаемому результату является охладитель окатышей, содержащий корпус, расположенный пб его периметру воздушный коллектор, вертикальную шахту с системой для подачи тонкораспыленной водяной эмульсии, разгрузочные бункера с жалюзийной системой и коллекторы для отвода отработанного ох лаждающего агента (2).

Недостатками данной конструкции являются; периферийный ток охлаждающего а ента забивание и износ жалюзийной спстемы; низкая эффективность охлаждения окатышей; невозможность управления потоком охлаждающего агента по всему объему охладителя и, как следствие, большая неравномерность температурного поля рудной массы; значительный вынос пыли,из охл аида ющего слоя.

Целью изобретения является устраненле перечисленных недостатков, интенсификация процесса охлаждения и уменьшение выноса пыли из опускающегося слоя.

Указанная цель дюстигается тем, что жалюзийные решетки с живым сечением 20—

35% выполнены с двух сторон каждого бункера на высоте /э — /4 высоты разгрузочных бункеров, причем коллектор отвода охлаждающего агента установлен с наружной стороны каждого бункера. Объем и сечение нефильтруемой шахты равны соответственно 15 — 20 и 3 — 10 суммарного объема и сечения разгрузочных бункеров.

Оборудование жалюзийной решеткой разгрузочнь|х. бункеров обеспечивает охлаждение кусковых материалов в перекрестном токе. Такая схема охлаждения обеспечивает омывание охлаждающим атентом каждо-.о отдельно взятого куска, т. е. обеспечивает равномерное охлаждение всего слоя. Для этого разгрузочные бункеры с двух сторон оборудованы внутренними и

768428 наружными жалюзийными решетками с живым сечением 20 — 35%. При меньшем живом сечении (менее 20% ) существенно возрастает аэродинамическое сопротивление системы,и требуемое по технологии количество охлаждающего агента подать в охладитель не удается. Увеличение живого сечения свыше 35% нецелесообразно, так как уже не улучшая условия газопроницаемости решетки, приводит к повышенио ее механической прочности Калюзийную решетку на разгрузочных бункерах следует устанавливать на /,— з/4 их высоты. Установка жалюзи на высоте меньшей /з высоты разгрузочных бункеров нецелесообразна, так как обуславливает снижение эффективности охлаждения окатышей. Установка жалюзи на высоте большей /4 высоты бункеров, как правило, недопустима по конструктивным соображениям.

Охлаждающий агент из разгрузочных бункеров отводится через наружную жалюзийную систему и коллек1ор, расположенный по ее периферии. При этом каждая отдельная пара бункеров (левая или правая) изготовлена в самостоятельном исполнении и может работать независимо друг от друга, Такая их конструкция позволяет производить охлаждение кусковых материалов в неподвижном слое (сначала в одной, затем в другой паре бункеров), т. е. в разгрузочных бункерах сход материалов организуют поочередно в каждой паре бункеров и одновременно подачу охлаждающего агента в слой, причем сход материала в очередной паре бункеров прекращают при появленйи в нижней части бункера окатышей с температурой выше 100 С и одновременно начинают разгрузку материала из другой пары бункеров. При этом обеспечивается: интенсификация охлаждения слоя материала вследствие существенного увеличения времени пребывания материала в бункере при ,остановке схода слоя, уменьшение выноса пыли из опускающегося слоя материала вследствие отсутствия фильтрации через него охлаждающего агента.

Таким образом, разгрузочные бункеры представляют собой аппараты периодического действия с раздельными трактами для подачи и отвода охлаждающего агента.

Над разгрузочными бункерами расположена нефильтруемая шахта для уменьшения разницы между максимальной и минимальной температурами отдельных элементов слоя окатышей (т. е. для выравнивания температур слоя) за счет контактной теплопроводности Объем нефильтруемой шахты должен быть в 15 — 20 раз больше суммарного объема разгрузочных бункеров.

Меньший объем шахты (менее 15 раз от объема бункеров) нецелесообразен, не обеспечивает достаточно эффективного выравйивания температур в слое окатышей. Больший объем шахты (более, чем в 20 раз от объема бункеров нежелателен, так как уже не улучшая процесса охлаждения, обуславливает значительное увеличение габаритов агрегата. Сечение нефильтруемой шахты должно быть в 3 — 10 раз больше суммарного сечения разгрузочных бункеров. При меньшем сечении (менее, чем в 3 раза от сечения бункеров) для сохранения времени выдержки в нефилътруемой шахте необхо1О димо черезмерно увеличивать ее высоту, что нежелательно. При большем сечении (более, чем в 10 раз от сечения бункеров) в нефильтруемой шахте возможно образование застойных (без схода материала) участков и показатели процесса охлаждения существенно падают.

В верхней части нефильтруемой шахты расположена система для подачи тонкораспыленной водяной эмульсии посредством установки водяных форсунок с соплом, например, Б-10. Подача водяной эмульсии обуславливает резкое охлаждение слоя кусковых материалов уже на первой стадии процесса.

25 Сущность, изобретения заключается в к онструктивном оформлении комбинирован: ного охладителя окатышей, обеспечивающе "0 сначала резкое охлаждение окатышей посредством подачи в слой водяной эмульсии, затем выравнивание температур в слое при отсутствии фильтрации в нем охлаждающего агента, затем завершение охлаждения окатышей при перекрестном движении газа и материала.

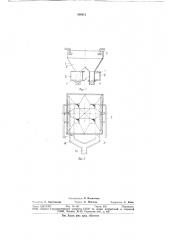

Зs На фиг. 1 изображен предлагаемый охладитель, вид в плане; на фиг. 2 — то же, поперечный разрез.

Охладитель состоит из корпуса 1, верхней нефильтруемой шахты 2, левой 8 и пра40 вой 4 группы разгрузочных бункеров, системы 5 подачи тонкораспыленной водной эмульсии, внутренней б и наружной 7 жалюзийных решеток, левого 8,и правого 9 периферийных коллекторов, левого 10 и правого 11 трактов для отвода охлаждающего агента, регулирующих шиберов 12 и сборного тракта 18 отработанных газов.

Охладитель работает следующим образ,ом.

Горячий кусковой материал загружается в верхнюю часть нефильтруемой шахти

2, опускается по ней сверху вниз, попадает в разгрузочные бункеры, опускается по ним поочередно через левую и правую группам бункеров и поступает на тракт готовой продукции. В верхнюю часть нефильтруемой шахты через систему 5 подают тонкораспыленную водяную эмульаию в количестве

0,05 — 0,15 м !т окатышей. При этом окаты60 ши интенсивно охлаждаются в режиме испарительного охлаждения, т. е. при одном из самых действенных способов охлаждения кусковых материалов. Опыты показали, что при таком режиме охлаждения за 1 — 1,5 мин

65 удается уменьшить температуру слоя на

768812

300 — 500 С. Образующийся при этом водяной пар отводится :из нефильтруемой шахты через систему аспирации обжиговых конвейерных машин.

В нефильтруемой шахте происходит выравнивание температур слоя, опускающегося сверху вниз в течение 5 — 15 мин до сокращения перепада температур между максимальной и минимальной величинами до

20 — 50 С.

В разгрузочные бу.нкеры через внутреннюю жалюзийную решетку б подают холодный охлаждающий агент (обычно воздух), Причем этот агент подается только при неподвижном состоянии материала, т. е. когда схода материала в бу.нкере нет.

При включении разгрузочного устройства, т. е. при организации (начала) схода материала, подача охлаждающего агента в бункер прекращается. Таким образом, в разгрузочных бункерах происходит периодическое движение как таза, так и материала: подача охлаждающего агента производится только при отсутствии схода материала и наоборот Сход материала в очередной паре бункеров прекращают при появлении в вижней части бункера окатышей с температурой выше 100 С и одновременно начинают разгрузку материала из другой пары бункеров, прекращая подачу охлаждающего агента. После разгрузки кусковой материал поступает на тракт готовой продукции.

Контроль и регулирование температурного режима работы агергата, а также расхода воды .и охлаждающего агента производят по стационарным КИП.

Согласно изобретению конструкция охладителя обеспечивает интенсификацию процесса охлаждения окатышей и получение готовой продукции с температурой не выше 100 С, снижает вынос пыли из охлаждаемого слоя окатышей. Кроме тото, применение охладителя делает возможным

5 повышение производительности обжиговых конвейерных машин вследствие уменьшения площади зоны охлаждения непосредственно на машине и повышения надежности работы тракта готовой продукции.

Формула изобретения

Комбинированный охладитель окатышей, содержащий корпус, расположенный по его

15 периметру воздушный коллектор, нефильт. руемую вертикальную шахту с системой для подачи тонкораспыленной водяной эмульсии, разгрузочные бункеры с жалюзийной системой, коллектора для отвода отрабо20 танного охлаждающего агента, о т л н ч а юшийся тем, что, с целью интенсификации гроцесса охлаждения окатышей и уменьшения выноса пыли из опускающего слоя, жал озийные решетки с живым сечением 20—

2s 35 /, выпонены с двух сторон каждого бункера на высоте /> — /4 высоты разгрузочных бункеров, причем коллектор отвода охлаждающего агента установлен с наружной стороны каждого бункера, а объем,и сечение

З0 шахты равны 15 — 20 и 3 — 10 суммарного объема и сечения разгрузочных бункеров соответственно.

Источники информации, принятые во

З5 внимание при экспертизе:

1. Бабушоин Н. М. и др. Охлаждение агломерата и окатышей, Металлургия, М., 1975.

2, Патент США № 3176969, кл. 253-29, 40 13 05 63

768812

Рог. /

Риз Р

Составитель Л. Паииикова

Техрсд О. Павлова

Редактор Е. Братчикова

Корректор С. Файн

Тнн. Харьк. фил. пред. «Патент»

Заказ 1287/1297 Изд, № 481 Тираж б26 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5