Поточная линия пробоподготовки железорудных материалов

Иллюстрации

Показать всеРеферат

ПОТОЧНАЯ ЛИНИЯ ПРОВОПОДГОТОВКИ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ, содержащая барабан-смеситель, дробилку, сушильное устройство, измельчитель, пробосборник, виброгрохрт и Наклонный скиповой подъемник, связывающий их в технологической последовательности , о т л и чаю щи И с я тем, что, с целью повьппекия представительности проб, уменьшения количества и, металлоемкости оборудования ,и сокращения времени приготовления проб, оно снабжено сократйтелем и устройством для отбора, транспортирования, усреднения и сокращения проб, установленным между барабаном-смесителем и нижнейчастью наклонного скипового подъемйика и выполненным в виде шнека , с размещенной в выходном конце . с возможностью вращения цйЛиндрической насадкой длиной 0,4-0,6 ее дийметра с лопастями внутри икрлиброванным отверстием в боковой поверх (Л ности, площадью, составляющей 15-20% площади поперечного сечения насадки, с при этом дека виброгрбхота в зоне загрузки имеет неперфорированную поверхность, длиной соответствующей рснованню выходного отверстия загрузочного бункера, а сократитель рас- J положен между сушильным устройством ф и дробилкой и выполнен в виде имею00 00 00 щего возможность вращения полого усеченного конуса со с-ьемными секторами в конической части.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (1% (И) цС 22 В 100

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ГЮ ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТ!БЫТИЙ

И АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

I (21) 2653500/22-02 (22) 26.07.78 (46) 07„!О. 80. Бюл, В 37 (71) Коммунарский горио-металлурги- . ческий институт (72) В. Д. Барлет, Ю. М. Воеводин, А. С. Ленович, N. С. Брагин, В. И. Проскурин, Л. К. Юкса, С.В. Васильев, Е. В. Невмержицкий, П. П. Королев, А. М. Воронов, В. Г. Власов и В. К. Рисухин (53) 669,1;622.785(088.8) .(56) 1..""Автоматизированная система контроля содержания металлов в продуктах обогащения".. Техническое описание и инструкция: по эксплуатации.

Зыряновский свинцовый комбинат. Минцветмет СССР, Зыряновск, 1972.

И

2..Автоматизация. в черной металлургии, "Металлургия", Москва, 1969 стр+. 57-84. (54)(57) ПОТОЧНАЯ ЛИНИЯ ПРОБОПОДГОТОВКИ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ, содержащая барабан-смеситель, дробилку, сушильное устройство, иэмельчитель, пробосборннк, виброгрохот и наклонный скиповой подъемник, связывающий их в технологической последовательI ности, отличающийся тем, что, с целью повышения представ:ительности проб, уменьшения количества и металлоемкости оборудования.,и сокращения времени приготовления проб, оно снабжено сократителем и устройством для отбора, транспортирования, усреднения и сокращения проб, установленным между барабаном-смесителем и нижней частью наклонного скнпового подъемника и выполненным в виде шнека, с размещенной в выходном конце с воэможностью вращения цилиндрической насадкой длиной 0,4-0,6 ее диаметра с лопастями "внутри и колиброванным отверстиЕм в боковой поверхности площадью, составляющей 15-20Х площади поперечного сечения насадки, при этом дека виброгрохота в зоне С загрузки имеет неперфорированкую поверхность, длиной соответствующей

Д основанию выходного отверстия загрузочного бункера, а сократитель расположен между сушильным устройством и дробилкой и выполнен в виде имеющего возможность вращения полого усеченного конуса со съемными секторами в конической части.

-" :,« w.:=::«."::..:.=- -« « -.«! аййъа «,.а « ф а«: :, =::; .м(«. «, «...- 9." --" "

4—

Ф . 768837

2.1

Изобретение« отн6сится к области черной м«е«таллу«ргий, в частности к агломерационному производству..

Известна поточная линия пробоподготовки желеэорудных материалов, содержащая пробоотбиратель, станцию накопления и отправки проб пульпы, пульпопровод, сократитель, обезвоживающее устройство, сушйльное устройство и аналитический блок 113;

Недостатком известной поточной линии .является длительность времени подготовки пробы к анализу-, вызванное дополнительными затратами времени на обезвоживание и сушку. Кроме того известная поточная линия не может быть использована в условиях агломерационных фабрик в cBязи с высокой крупностью исходного материала.

Наиболее близкой по технической сущности и д«остйгаем«ым результатам является поточная линия пробоподготовки железорудных материалов, содержащая пробоотбиратель, бункеры питателй, конвейеры, виброгрохоты, конусную дробилку, шнековый. смеситель, питатель-классификатор, устройство для измельчения с шарами из глиноэема, классификатор Мэджеса, распыли-. тель Мэджеса, циклон, транспортные устройства t23.

Недостатком известной поточной лйнии является недостаточная представительность пробы и низкая эксплуатационная надежность, вызванные б«ольшим количеством и сложностью комплектующего оборудования и наличием эон скопления остатков ранее отобранных проб; длительность времени приготовления проб; использование в процессе пробоподготовки трех видов энергоносителя (газа для высушиваиия материала, сжатого воздуха для измельчения и электрического тока).

Целью изобретения является повышение представительности пробы, уменьшение количества и металлоемкости оборудования, сокращение времени приготовления проб.

Поставленная цель достигается тем что в поточной линии пробоподго«товки железор« у«дн«ых материалов, содержащей барабан-смеситель, дробилку, сушильное устройство, измельчитель, пробосборй«йк, виброгрохот и наклонный скиповый йодъемник, связывающий их

i технологической последовательности между барабаном- смесителем и нижней частью наклонного скипового подъем-ника расположено устройство для отбора, трайсйортировання, усреднения и сокрашения проб, выполненное в ви1 де шнека, выходной конец которого снабжен вращяющейся цилиндрической насадкой, длиной 0,4-0,6 диаметра ее, с лопастямн внутри и калиброванным отверстием в боковой поверхности

10 площадью, составляющей 15-20% площади поперечного сечения насадки дека виброгрохота в зоне загрузки имеет неперфбрйрбванную поверхность длиной," соответствующей основанию

15 -выходного отвЕрстия ЗагруЗОЧного бун. кера, а между сушильным устройством и дробилкой расположен сократитель, выполненный в виде вращающегося по" лого усеченного конуса., снабженного в конической части объемными секторами, регулирующими величину отверстия на боковой поверхности.

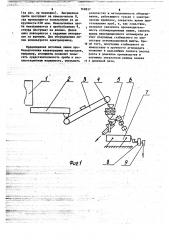

На фиг. 1 изображена описываемая поточная линия пробоподготовки желеэорудных материалов; на фиг. 2 показан общий вид устройства для отбора, транспортирования, усреднения и сок ращения пробы; на фиг. 3 — общий вид виброгрохота; на фиг. 4 — общий вид сократйтеля.

Поточная линия состоит из объекта технологической линии, например, ба-. рабана-смесителя 1, устройства 2 для отбора, транспортирования, усреднения и сокращения проб, наклонного скипового подъемника 3, виброгрохота 4, дробилки 5, сократителя 6, сушильного устройства 7, измельчителя 8 и пробосборника 9. Устройство 2

40 для отбора и транспортированйя, усредйения и сокращения проб выполнено в виде ш«йек« а .10, выходной конец которого снабжен вращающейся совместно с,шнеком цилиндрической насадкой ll

45 длиной 0,4-0,6 дйаметра ее с лопастями 12, калиброванным Отверстием 13 в боковой поверхности ширийой не менее чем в три раза превьппающей максимальный размер куска и площадью, составляющей 15-207 площади поперечного сечения насадки, и отверсти-. ем 14. К отверстию насадки 13 примыкает камера 15 для сбора проб, снаб женная в нижней части затвором 16, Корпус штока 9 в заборной части снабжен приемной воронкой 17.

Виброгрохот 4 состоит из загрузочного бункера 18, рамы, к которой

1 768 жестко прикреплена дека 19 и воронка сбора пробы 20. К раме крепится вибратор 21. Воронка 20 заканчивается выпускным отверстием 22. Дека 19 в эагрузочной части 23 имеет неперфорированную поверхность длиной, соответствующей выходному отверс гию загрузочного бункера, а в рабочей ,части 24 — отверстия, диаметр которых превышает на 2-3 мм максимальный 10 размер .куска в пробе.

Сократитель 6 выполнен в виде вращающегося полого усеченного кокуса 24, снабженного в конической час- ти съемными секторами 24. Усеченный конус 25 закреплен на валу привода 27. Выполнение сократителя в ви" де полого вращающегося усеченного конуса позволяет повысить степень сокращения и представительность проб 20 за счет равномерного поступления материала. через регулируемое отверстие на боковой его поверхности .

Работа поточной линии пробоподготовки железорудных материалов, осу- 25 ществляется следующим образом.

Иатериал, например, агломерационная шихта., из объекта технологической линии, через приемную воронку 17 10 устройства 2 поступает в шнек 10, транспортируется им вдоль кор уса и поступает в насадку 11, где лопастями 12 перемещается вдоль насадки и одновременном вращении ее. Отоб35 ранная проба. в насадке перемещается и при совпадении калибровочного отверстия 13 с камерой 15 поступает в иее. При заполнении камеры 15 затвор

16 находится в закрытом состоянии.

Излишки материалов через отверстие 14 возвращается в технологический процесс.

Выполнение насадки длиной 0,4-0,6 диаметра ее выбрано иэ условия наи45 лучшего. перемещения материала с одновременным транспортированием его.

Уменьшение длины насадки менее 0,4 диаметра, приведет к просыпанию материала через насадку s отверстие 14 50 а увеличение более 0,6 диаметра приведен к эабиванию материалом полости насадки и нарушению процесса пробоподготовки.. Иирина калибровочного отверстия 13 насадки ограничивается

Ы с одной стороны требованиями ГОСТа иа отбор материала, поэтому мини- мальная ширина отверстия должна превышать не менее чем в трн раза мак837 4 симальный размер куска в пробе, а С другой стороны нормальной работой устройства 2.

При уменьшении площади отверСтия

13 насадки менее 157 нлощади попе- " речного сечения ее приводит к непредусмотренному увеличению степени . сокращения первоначально ото15раииой пробы и снижению представительности ее. Увеличение площади отверстия свыше 20Х приведет к накапливанию материала в зазоре между насадкой и корпусом шнека.

После заполнения камеры 15, затвор 16 открываетея и материал поступает в скиповый.подъемник 3, и транспортируется на виброгрохот 4, где происходит отделение от гфобы иедробимых предметов (гвоздей, бол-. тов, электродов и т.д.),:случаййо . попавших в технологический процесС.

При этом материал вначале поступает в загрузочную часть 23 деки 19, выполненную неперфорированиой. Нали-, чие в этой части деки гладкой по-. верхности длиной соответствующей выходному отверстию загрузочного буи» кера обеспечивает расположение длин- ных предметов малого диаметра в плоСкос и деки и исключает их попадание в подрешетный продукт, что увеличива ет надежность работы всего оборудования линии. Увеличение длины ненерфорированной части деки более размера выходного отверстия загрузочного бу1 кера приведет к увеличению габаритов вибрагрохота, а уменьшение приведет. к попаданию недробимых предметов в подрешетный продукт.

Колебания грохоту сообщаются от вибратора 21, закрепленного на раме.

Просеявшнйся в рабочей части 24 виб-. рогрохота материал, поступает в so-. ронку сбора йробы 20 и через отверс-. тие 22, формирующее поток. материала, в дробилку 5, где производится из мельчение его до крупности 2-3 мм, Измельченная проба нэ дробилки поступает на внешнюю поверхность усеченного полого конуса 25, вращающегося от привода 27 сократнтеля 6. При вращении конуса, проба через вырез съемного сектора 26, регулирующего степень сокращения, поступает на сушильное устройство 7. Излишки материала по внешней поверхности усеченного конуса поступа1от в трубу возврата возвращаюттся "в- технологический процесс на конвейерную леату

268832 ф (йа рнс; .ие пщсаЭано). Высуаенная количество и металлоемкость оборудопроба поступает не иэмельчитель 8, вания, работаощего только с электригде щьоиэводится измельчание. ее до ческим приводом, сократить время при«рупиостн-300 мкм. . Измельченмая про:- готовления проб, и, как следствие,, ба юакайлйваетса в пробосборнике 9, позволит увеличить производительоткуда йЬстунает .на анализ. Дале® ность агломерационных машин, снизить цикл ио4торяется с заданнЫм иитерва" . вмход некондиционного агломерата за лом по врамени. Для, оборудования ли- "счет получения стабильного по химнин йСпожйуется злектропривод. составу агломерационной кикты. KpolO ме того, получение стабильного по Предлакениая потоковая линия про- химсоставу и прочности агломерата ", боподФотовки иелеаОруднык материалов, позволит в дальнейием снизить расход нййримеф» аглоанхтн позволит повы- кокса в доменном, производстве и сить йрфдставительность пробы и экс- улучиить показатели рекима плавки плуатацноииув надежность, уменьаить 35 в доменной печи. 768837

Составитель Л. шаленков

Редактор А, Титова Техред Л.Олейник

° ч ° фЮ

Закае 4946 Тйрак 65

ВНИНПИ Государственнои о комитета СССР ло делам иэобфетений и открытий !

13035, Иоеква, Ж35, Рафшская наб., д. 4/5

Корректор Л. Патай

Подписное

Пройэводственно-полигра4ическое предприятие, г. У@город, ул, Проектная, 4