Шахтная печь для обжига гранулированных материалов

Иллюстрации

Показать всеРеферат

пц 769259

ОП ИСАН И Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 11.09.78 (21) 2661800/22-02 (51) М. Кл.

F 27В 1/20 с присоединением заявки №

Государствеииый комитет (23) Приоритет (43) Опубликовано 07.10.80. Бюллетень № 37 (45) Дата опубликования описания 07.10.80

СССР по лелам изобретеиий и открытий (53) УДК 669.1.622. .782.4.002.5 (088.8) (72) Авторы изобретения П. А. Александров, В. П. Малышев, В. А. Ярыгин и В. А. Магель (71) Заявитель (54) ШАХТНАЯ П ЕЧ Ь ДЛЯ ОБ)К ИГА

ГРАНУЛ ИРОВАННЬ1Х МАТЕРИАЛОВ

+(f1 ) т7,».":, fP>I1$

1 тавляет 1,5 — 1,7 диаметра шахты, а отноше: ние высоты камеры окислительного обжига к суммарной высоте камер сушки предварительного обжига и охлаждения равно

5 1: 1,1 — 1: 1,6, причем, высота камеры охлаждения составляет 1,6 — 1,8 высоты камеры окислительного обжига.

Диаметр байпаса целесообразно выбрать равным 0,20 — 0,25 диаметра шахты печи, а

)o диаметр загрузочной трубы — 0,20 — 0,16 диаметра печи, а высоту трубы — 2,5 — 2,8 ее диаметра.

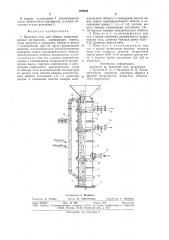

На чертеже изображена предлагаемая печь.

15 Шахтная печь состоит из узла загрузки

1, шахты 2 печи, узла разгрузки 3.

Шахта 2 печи разделена на четыре технологические камеры обработки материала: камера 4 сушки, камера 5 предварительного обжига при пониженных температурах, камера 6 окислительного обжига, камера 7 охлаждения обожженного материала.

Каждая камера снабжена отдельными фурменными поясами для управления потоком газов, в зависимости от распределения температурных полей по высоте шахты печи: верхнего тягового фурменного пояса 8, нижнего тягового фурменного пояса 9, активного дутьевого фурменного пояса 10, пассивного дутьевого фурменного пояса 11.

Изобретение относится к металлургической промышленности, к конструкциям шахтных обжиговых печей и предназначено для обжига гранулированного материала, например, концентратов обогащенных руд, содержащих повышенное количество органических масел и горючих компонентов.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является шахтная печь для обжига гранулированных материалов, содержащая корпус, узлы загрузки и разгрузки, байпас и шахту с отделенными друг от друга фурменными поясами, последовательно расположенными камерами сушки, предварительного обжига, окислительного обжига, охлаждения (1).

Недостатком этой печи является невозможность переработки гранул при наличии большого количества органических масел и значительного подсоса холодного воздуха через загрузку печи.

Цель изобретения — переработка гранул с повышенным содержанием органических масел, горючих компонентов и обеспечение стабильного распределения газов по объему печи и оптимальной температуры по высоте печи.

Поставленная цель достигается тем, что высота камеры окислительного обжига сос769259

3

Фурменный пояс 11 соединен байпасом 12 с верхней частью шахты 2 печи.

Шахта 2 печи снабжена воздухопроводом

13 и газопроводами 14. Узел загрузки снабжен загрузочной трубой 15.

Камера 4 заключена между входом байпаса 12 в верхнюю часть печи и верхним тяговым фурменным поясом 8, камера 5 между поясами 8 и 9, камера 6 — между поясами 9 и 10, камера 7 — между поясом

10 и узлом 3. При этом камера 7 разделена пассивным фурменным поясом 11 па две части с целью подачи внутрипечных газов в верхнюю часть печи через байпас 12.

С целью снижения динамических потерь напора газа, диаметр байпаса 12 составляет

0,20 — 0,25 диаметра шахты печи. Для равномерного распределения потока газов в окислительной камере 6 с целью обеспечения полноты прохождения реакции окисления при заданной скорости схода материала высота этой камеры составляет 1,5 — 1,7 диаметра шахты печи. При высоте менее

1,5 диаметра образуется неравномерное распределение потока газа по площади поперечного сечения печи, что приводит к периферийному ходу его, исключающему продув осевого слоя материала. При высоте равной 1,5 — 1,7 диаметра печи обеспечивается стабилъное распределение газов по поперечному сечению печи, близкое к оптимальному. Для исключения выбивания газа в узле загрузки 3, высота камеры охлаждения должны быть не менее 1,6 — 1,8 высоты камеры окислительного обжига.

С целью равномерного распределения газов при смешанном их ходе одновременно по прямотоку и противотоку соотношение высоты камеры окислительного обжига к суммарной высоте камер сушки предварительного обжига и охлаждения составляет

1: 1,1 — 1: 1,6.

При снижении этого соотношения основная масса газа проходит через камеру предварительного обжига, а при увеличении— через камеру окислительного обжига, что, в свою очередь, ведет к недожогу материала.

Для ликвидации подсоса воздуха через узел загрузки 1 диаметр загрузочной трубы

15 составляет не более 1/5 — 1/6 части диаметра шахты печи, а высота трубы не менее 2,5 — 2,8 ее диаметра. Несоблюдение этих размеров приводит к снижению сопротивления слоя материала и к снижению разряжения в шахте печи, что, в свою очередь, нарушает режим работы печи. Для равномерного регулирования газовых потоков по всей высоте печи и исключения повышения скорости газов в зоне действия фурменных поясов, площадь выходной щели активного фурменного пояса 10 и площадь поперечного сечения печи должны быть равными, а площади сечения остальных фурме нных

10 !

ЗО

35 поясов больше площади поперечного сечения печи в 1,2 — 1,3 раза. Уменьшение площади поперечного..сечения этих фурменных поясов ниже 1,2 приводит к снижению объема газов, поступающих в пассивное дутье, за счет увеличения их аэродинамического сопротивления, а увеличение этого соотношения приводит к снижению упругости дутья на выходе из них и снижению скорости газов, что способствует образованию периферийного хода газов и, в свою очередь, к недожогу материала в центре печи.

Работа шахтной печи осуществляется следующим образом.

Обрабатываемый материал, например гранулирова нный концентрат обогащения руд, из узла загрузки 1 через загрузочную трубу 15 поступает в шахту 2. Через активный фурменный пояс 10 подают дутье. При этом весь объем воздуха проходит через весь слой материала по принципу противотока, при закрытом байпасе 12.

Образующийся в результате окислительного обжига в камере 6 газ удаляется через пояс 8.

В режиме противотока печь работает при протекании процесса обжига со стабильной заданной температурой обжига по всему слою материала.

При нарушении теплового и газодинамического режима работы печи и возникновении очаговых зон перегрева, вызывающих зависание и оплавление материалов, печь переводят в режим работы со смешанным ходом газов с двумя потоками.

Для этого верхний тяговый фурменный пояс 8 закрывают, а байпас 12 открывают, и воздух из активного фурменного пояса 10 направляют по двум потокам.

Первый поток по принципу противотока направляют в камеру окисления 6 и удаляют через нижний тяговый фурменный пояс 9.

Второй поток по принципу прямотока направляют в камеру охлаждения 7, где газ, обедняясь по кислороду через пассивный фурменный пояс 11 и байпас 12, поступает в камеру сушки 4, и проходя слой материала по принципу прямотока, удаляется через нижний тяговый фурменный пояс 9.

Обрабатываемый материал, поступая в камеру сушки 4, подвергается только сушке газовым потоком, обедненным по кислороду за счет насыщения его газообразными продуктами реакции камеры охлаждения 7.

В камере предварительного обжига 5 выжигаются и отгоняются флотационные масла, и происходит частичное окисление материала.

В камере окислительного обжига 6 материал по мере опускания обрабатывается воздухом с повышенной концентрацией кислорода, что обеспечивает полноту прохождения окислительных реакций.

769259

Формула изобретения!

/7ф&т

С оста в и тель С. Я г од и не ц

Техрсд И. Заболотнова

Корректор Г. Мазнева

Рсдак гор С. Титова

Заказ 2546/8 Изд. № 589 Тираж 673 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открьггий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, ир, Сапунова, 2

В камере охлаждения 7 утилизируется тепло обожженного материала, и огарок поступает в узел разгрузки 3.

1. Шахтная печь для обжига гранулиро ванных материалов, содержащая корпус, узлы загрузки и разгрузки, байпас и шахту с отделенными друг от друга фурменными поясами, последовательно расположенными камерами сушки, предварительного обжига, окислительного обжига, охлаждения, отл ич а ю щ а я с я тем, что, с целью переработки гранул с повышенным содержанием органических масел, горючих компонентов и обеспечения стабильного распределения газов по объему печи и оптимальной температуры по высоте печи. высота камеры окислительного обжига составляет 1,5 — 1,7 диаметра шахты, а отношение высоты камеры окислительного обжига к суммарной высоте камер сушки предварительного обжига и охлаждения равно 1: 1,1 — 1: 1,6, причем, высота камеры охлаждения составляет 1,6—

5 1,8 высоты камеры окислительного обжига.

2. Печь по п. 1, отл ич а ю щ а я с я тем, что, с целью снижения динамических потерь напора газа, диаметр байпаса равен 0,20—

0,25 диаметра шахты печи.

10 3. Печь по п. 1, отличающаяся тем, что, с целью ликвидации подсоса воздуха через узел загрузки, диаметр загрузочной трубы равен 0,20 — 0,16 диаметра шахты печи, а высота трубы составляет 2,5 — 2,8 ее

15 диаметра.

Источники информации, принятые во внимание прп экспертизе

1. Букетов Е. A. и Малышев В. П. Технологические процессы шахтного обжига в цветной металлургии. Ллма-Лта, «Наука», 1973 (прототип) .