Устройство для контактного измерения ширины пленочных материалов

Иллюстрации

Показать всеРеферат

О П., И,,C А Н И Е

ИЗОБРЕТЕНИЯ

Сова Советских

Социалистических

Республик

<»I 7693I2

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 16.01.78 (21) 2568549/18-28 с (51) М.Кл G 01 В 7/12 с присоединением заявки— (23) Приоритет— (43) Опубликовано 07.10.80. Бюллетень № 37 (45) Дата опубликования описания 10.11.80

Государственный комитет

СССР

II0 делам изобретений и открытий (53) УДК 531.717 (088.8) (72) Авторы изобретения Г. Г. Мирошниченко, А. В. Чернышов и А. Л. Кудров ! (71) Заявитель (54) УСТРОЙСТВО ДЛЯ КОНТАКТНОГО ИЗМЕРЕНИЯ

Ш И P И НЫ ПЛ ЕНОЧ Н ЫХ МАТЕРИАЛОВ

Изобретение относится к измерительной технике и может быть использовано при производстве пленок, листов, труб, получаемых из расплавов.

Известно устройство для измерения ди аметров деталей, состоящее из датчиков зазоров, механизма установки этих датчиков, датчика положения и измерительного блока. В качестве датчиков зазора могут быть использованы частотные датчики с емкостным или вихретоковым первичными преобразователями или фотоимпульсный датчик (1);

Недостатком этого устройства являются либо принципиальные трудности в измерении диаметра рукавной пленки из полиэтилена (емкостной и вихретоковый датчики), либо изменение точности показаний в зависимости от свойств поверхности пленки (прозрачность, шероховатость) и диаметра рукава, так как коэффициент отражения завиоит от,кривизны поверхности (фотоимпульсный датчик) .

Наиболее близким по технической сущности к предлагаемому изобретению является устройство для контактного измерения ширины пленочных материалов, содержащее первичный преобразователь, последовательно соединенные с ним регулятор и управляемый привод, на подвижной части которого укреплен первичный преобразователь,,и датчик положения подвижной части привода (2)

Основным недостатком этого устройства при использовании его в производстве рукавной пленки является невозможность непрерывного измерения диаметра пленки и .измерения смещения температурного.профиля поверхности пленки.

Цель изобретения — непрерывное измерение диаметра пленки и измерение смещения температурного профиля поверхности пленки в процессе ее производства.

Эта цель достигается тем, что оно снабжено последовательно соединенными вторым регулятором, вторым управляемым приводом и датчиком п)оложения подвижной части второго управляемого привода. первый управляемый привод установлен на

20 подвижной части второго управляемого привода, а первичный преобразователь выполнен в виде термочувствительного элемента и соединен с входом регулятора.

Кроме того, устройство снабжено запоминающим элементом, включенным между первичным преобразователем н вторым регулятором. Первый регулятор содержит функциональный преобразователь, а. устройство содержит измерительный элемент, 769312

65 входом соединенный с выходом термочувствительного элемента.

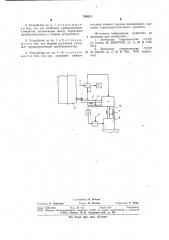

На чертеже показана структурная схема устройства. Оно содержит первичный преобразователь в виде термопары 1, регулятор 2 с-задающим входом 8, управляемый привод 4 с подвижной частью, выполненной в виде штока 5, на конце которого закреплена термопара, датчик б положения штока, второй регулятор 7, с задающим входом 8, второй управляемый привод. 9 с подвижным штоком 10, второй датчик 11 положения штока 10, запоминающий элемент 12 и измерительный элемент 18. Термопара 1 помещена у поверности рукава рукавной пленки 14 и соединена с входами первого регулятора 2 и запоминающего, элемента 12, выход регулятора 2 подсоединен к входу привода 4, а выход запоминающего элемента 12 — к входу второго регулятора 7, выход которого соединен с входом второго управляемого привода 9, на подвижном штоке 10 которого укрепляется первый привод 4, Таким образом, перемещение термопары 1 осуществляется по двум координатам.

Датчики б и 11 положения регистрируют перемещения подвижных штоков 5 и 10, а измерительный элемент 18 — значение

ЭДС термопары 1.

Запоминающий элемент 12 выполняет функции запоминания максимального значения температуры поверхности пленки до прихода следующего максимального значения.

Сброс предыдущего значения осуществляется при условии выполнения перехода производной входного сигнала С «минус» на «плюс». Запоминающий элемент в схеме не является небходимым, так как система работоспособна и без него.

Устройство осуществляет преобразование тепловой энергии, генерируемой нагре той поверхностью пленки, в электрический сигнал термочувствительного элемента, величина которого зависит от расстояния между поверхностью и элементом.

Устройство работает следующим образом.

Система регулирования поперечных перемещений, состоящая из термопары 1, регулятора 2, привода 4 с подвижным штоком 5 и датчика б положения, реализует автоколебательный режим работы. Заданием, устанавливаемым по входу 8, может быть выбрана средняя величина автоколебаний штока 5.

Если регулятор 2 содержит релейный элемент, то автоколебания штока 5 представляют собой перемещения, близкие к синусоидальным. Вместе со штоком 5 перемещается термопара 1; Момент ее касания пленки регулируется сигналом на задающем входе 8. Переменный сигнал с термо5

Зо

З5

40 пары 1 поступает в регулятор 2, где преобразовывается в релеййый .сигнал, Последний поступает на управляемый привод 4, который преобразует этот сигнал в движение штока 5.

Лучшие результаты работы устройства достигаются, если в регуляторе 2 применяется функциональный преобразователь.

В этом случае поверхность пленки 14 не проминается под действием термопары 1 прп,контакте.

При установившихся автоколебаниях в системе термопара 1 будет совершать периодические движения с реверсом в точках касания.

Система регулирования продольных перемещений, образованная термопарой 1, запоминающим элементом 12, регулятором

7, приводом 9, штоком 10 и приводом 4, работает в режиме стабилизапии. Задающее воздействие, равное отслеживаемой температуре поверхности пленки, подано на вход 8 регулятора 7. Максимальные значения температуры с запоминающего элемента 12 поступают на регулятор 7, сравниваются с заданием, а их рассогласование, преобразованное в регуляторе 7, поступает на привод 9, который при помощи штока 10 отрабатывает это рассогласование в виде продольного перемещения привода 4. Датчик 11 регистрирует смещение штока 10, т. е, положение термопары 1 вдоль образующей рукава. Устройство выгодно отличается от известных тем, что,,крсме непрерывного измерения диаметра рукава пленки, осуществляет непрерывное измерение смещения температурного профиля пленки, что является важным технологическим параметром в процессе качественного из готовления продукции.

Формула изобретения

1. Устройство для контактного измерения ширины пленочных материалов, содержащее первичный преобразователь, последовательно соединенные с ним регулятор и управляемый привод, на подвижной части которого укреплен первичный преобразоваватель,,и датчик положения подвижной части привода, о т л и ч а ю щ е е с я тем, что, с целью непрерывного измерения диаметра пленки и измерения смещения температурного профиля поверхности пленки в процессе ее производства, оно снабжено последовательно соединенными вторым регулятором, вторый управляемым приводом и датчиком положения подвижной части второго управляемопо привода, первый управляемый привод установлен на подвижной части второго управляемого привода, а первичный преобразователь выполнен в виде термочувствительнаго элемента и соединен с входом второго регулятора.

769312

Составитель В. Рыкова

Техред И. Пенчко

Редактор Л. Курасова

Корректор С. Файн

Заказ 1230/1340 Изд. ¹ 475 Тираж 810 Подписное

НПО «Г1оиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, K-35, Раушская наб., д. 4/5.

Тип. Харьк. фил. пред. «Патент»

2. Устройство по п. 1, о т л и ч а ю щ е ес я тем, что оно снабжено запоминающим элементом, включенным между первичным преобразователем и вторым регулятором.

3 Устройство по пп. 1 и 2, о тл и ч а ющ е е ся тем, что первый регулятор содержит функциональный преобразователь.

4. Устройство по пп. 1 — 3, о т л и ч а ющ е е с я тем, что оно содержит измерительный элемент, входом соединенный с выходом термочувствительного элемента.

Источники информации, принятые во

5 внимание при экспертизе:

1. Авторское свидетельство СССР по заявке,№ 2086476/28, кл. G 01 В 7/02, 1974.

2. Авторское свидетельство СССР

10 № 353128, кл. G 01 В 7/02, 1970 (прототип).