Способ изготовления гофрированных профилей

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ.Союз Советских

Социалистических

Республик ро770606 (61) Дополнительное к авт. свнд-ву (22) Заявлено 19.10. 78 (21) 2675405/25-27 с присоединением заявки N9 (23) Приоритет

Опубликованд 15.1080. Бюллетень Мо 38

Дата опубликования описания 20. 10. 80 (51) М. Кл.з

В 21 D 5/06

Государственный комитет

СССР но делам изобретений и открытий (53) УДК 621.981..1 (088.8) И. С. Тришевский, В. B. Клепанда, Ю. Н. Головня,, В. Г. Герасько и В. Н. Шаповал (72) Авторы изобретения

Украинский научно-исследовательский институт металлов (71) Заявитель (54 ) СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ

ПРОФИЛЕЙ

Изобретение относится к обработке металлов давлением, в частности к области производства гнутых гофрированных профилей проката, гпзеимущественно, из нержавеющих сталей. 5

В процессе формообразования профилируемой полосы в валках стана в ней возникают неравномерно распределенные напряжения, вызванные неравномерной деформацией различных элементов профиля: мест изгиба, прямолинейных участков между говрами и гофров, боковых стенок гофров.

В результате возникающие остаточ- j5 ные напряжения вызывают искажения размеров профиля и, в частности, появление волнистости на прямолинейных участках гофрированных рофилей.

Известен способ иэх-отовления гофрированных профилей, согласно которому с целью улучшения качества профилей путем предотвращения поперечного прогиба профиля на первых пере- 25 ходах формуют профиль с зауженными боковыми стенками гофров, а на последнем переходе их растягивают в поперечном направлении, придавая профилю окончательную форму j1) . 39

Применение поперечного растяжения боковых стенок гофров позво. ляет несколько перераспределить остаточные напряжения гофров и улучшить качество профилей.

К основным недостаткам известного способа следует отнести то, что способ не позволяет устранить волнистость на прямолинейных участках профиля и компенсировать пружинение после окончательной формовки.

Укаэанные недостатки не позволяют изготавливать гофрированные профили высокого качества из нержавеющих сталей.

Целью изобретения является улучшение качества гофрированных профилей, преимущественно, из нержавеющих сталей путем предотвращения образования волнистости на прямолинейных участках и компенсации пружинения после окончательной формовки.

С этой целью на последних переходах боковые стенки гофров одновременно с растяжением в поперечном направлении растягивают еще и в продольном, прямолинейные участки про-. филя также растягивают в продольном направлении, а места изгиба про770606 филя растягивают в продольном и поперечном направлениях.

Продольное растяжение мест изгиба осуществляется для уменьшения деформаций сжатия в продольном направлении (уменьшение прочности эа счет изменения направления деформации при наложении растягивающих напряжений на остаточные напряжения сжатия}, снижения величины изменения ширины профиля бочкообразности по длине. Поперечное растяжение мест изгиба осуществляется для компенсации пружинения поперечного сечения профиля путем увеличения кривизны мест изгиба профиля уменьшения радиусов изгиба

Продольное растяжение прямолинейных участков профиля осуществля ется путем увеличения линейных скоростей профиля за счет увеличения основных катающих диаметров валков.

Продольное растяжение боковых стенок гофров также осуществляется за счет увеличения их линейных перемещений при увеличении основных катающих диаметров верхних и нижних валков.

Растяжение прямолинейных участков обусловлено необходимостью иск" лючения волнистости,наблюдаемой при получении тонкостенных гофрированных профилей беэ применения этого приема.

Для осуществления продольного растяжения боковых стенок гофров величину линейных перемещений выбирают иэ условия пластического деформирования стенок гофров.

Если величина линейных перемещений не соответствует условиям пластического деформирования стенок, профиль по плоским участкам будет . иметь неровности (волнистость, коробоватость и т.д.)

Для осуществления продольного растяжения мест изгиба гофров профиля величину продольных перемеще— ний соответствующих мест выбирают также иэ условия пластического деформирования этих участков.

Очевидно, что величину продольных перемещений плоских прямолинейных участков и боковых стенок нужно выбирать из условия пластического деформирования наиболее упрочненных участков — мест изгиба профиля т.е. по значению величины продольного перемещения мест изгиба

При этом должен сохраняться уровень формовки профиля в одной плос кости.

Если растяжение будет в пределах упругой деформации, то профиль на торцах будет иметь кривизну (арочкость), значительную величину раэ— ноширинности бочкообразность по длине„ что приведет к увеличению поля допусков на ширину исходной заготовки профиля, а следовательно, к перерасходу металла.

Поперечное растяжение мест изгиба осуществляется в пределах компенсации упругой отгибки поцгибаемых элементов.

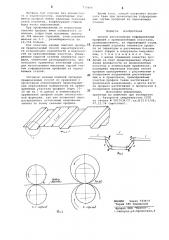

На фиг. 1 показан гофрированный профиль с трапециевидными гофрами; на фиг. 2 — узел 1 на фиг. 1; на фиг.3изменение скоростей линейных перемещений при изменении основных катающих диаметров валков на последнем переходе.

Приращение линейных скоростей перемещений (Н, +ЬУ) (фиг. 3) вызывает продольную пластическую деформацию

15 (3+a() (фиг. 1), Продольной пластической деформации подвергаются (фиг.2) прямолинейные участки профиля 1; боковые стенки гофров 11; места изгиба

Ш; поперечной деформации — места из20 гиба Ш.

По предлагаемому способу в процессе изготовления гофрированных профи-, лей, преимущественно из нержавеющих сталей, целесообразно для повышения качества профиля на последних переходах прямолинейные участки профиля растягивать в продольном направлении, боковые стенки гофров дополнительно растягивать в продольном и поперечном направлениях.

Зо Предлагаемый способ может быть реализован на последних переходах с помощью валков, у которых увеличены основные катающие диаметры и увеличена кривизна мест изгиба, позволяющих

35 пластически деформировать требуемые участки профиля.

Так, например, при изготовлении гофрированного профиля 280 22, 5х7, 5 1,5 мм из нержавеющей стали

12 13Г18Д на профилегибочном агрегате 1-4 400-1500 завода "Запорожсталь" существующей калибровкой валков предусмотрена последовательная подгибка элементов в 19 формующих клетях. углы подгибки 10, 26, 40 и 53 соотн етственно радиусы мест з акруглений валков 33 б, 12 4, 7 8 и 5 б мм. Калибровка предусматривает формообразование сначала центрального гофра, а затем последовательную деформацию периферийных участков. Окончательная формовка профиля производится в 18 клети. В 19 клети производится поперечный изгиб всего профиля, в сторону, обратную гофрам. На всех технологичес55 ких переходах основной катающий диаметр верхнего валка равен 670,3 мм и нижнего валка 304,7 мм.

Для достижения поставленной цели основные катаккцие диаметры верхнего бО и нижнего валков увеличены с учетом натяжения на 1,02% по сравнению с существующими и составляют соответственно 683 и 311,6 мм, кривизна мест закруглений увеличена на 10% и состав65 ляет 5,04 мм.

770606

Профиль был получен беэ волнистoc ти и коробоватости, подгибаемые элементы профиля имели заданные значения углов подгибки, конфигурация гофров была четко выполненной.

При профилировании по известному способу профиль имел волнистость по полкам, гофры были искажены: высота на ЗОЪ меньше заданной, углы подгибки меньше на 2 — 3, разноширинность на

10-15Ъ больше.

Как показали данные опытной провер- (3 ки предлагаемый способ характеризуется устранением волнистости и неровностей на прямолинейных участках, уменьшением упругой отгибки элементов профиля, снижением раэноширинности, что позволяет применять указанный способ для изготовления массовых партий гнутых гофрированных профилей из нержавеющих сталей.

Согласно данным опытной проверки предлагаемый способ по сравнению с прототипом обеспечивает предотвращение образования волнистости на прямолинейных участках профиля (было 1520 мм на 1 м длины) и компенсирует пружинение профиля после окончательной формовки, так как позволяет перераспределить остаточные напряжения сжатия по всему сечению профиля.

Кроме того, способ позволяет исключить брак при прои" âîäñòâå гофрированных гнутых профилей из нержавеющих сталей.

Формула изобретения

Способ изготовления гофрированных профилей с прямолинейными участками, преимущественно, из нержавеющей стали, включающий подгибку элементов профиля по переходам и растяжение боковых стенок гофров в поперечном направлении, отличающийся тем, что, с целью повышения качества профилей за счет предотвращения образования волнистости на прямолинейных участках и компенсации пружинения, на последних переходах боковые стенки профиля одновременно с растяжением в поперечном направлении растягивают еще и в продольном, прямолинейные участки профиля также растягивают в продольном направлении, а места изгиба профиля растягивают в продольном и поперечном направлениях.

Источники информации, принятые во внимание при экспертизе

1. АвторсКое свидетельство СССР по заявке 9 2427036/27,кл.В 21 О 5/06, 07.12.76 (прототип).

ВНИИПИ Заказ 7339/9

Тираж 986 Подписное

Филиал ППП атент ..Ужгород,ул.Проектная,4