Способ изготовления сверхнегабаритных многослойных корпусов сосудов высокого давления и труб

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИ

ИЗОБРЕТЕНИЯ о>770623

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. сеид-ву (22) Заявлено 13 ° 07. 77 (21) 2507741/25-27 с присоединением заявки М (23) Приоритет

Опубликовано 15.10.Щ Бюллетень М 38

Дата опубликования описания 15. 10 .80 (51)М. Кл.

В 21 Т) 51/24

Государственный комитет

СССР но делам изобретений и открытий (53) УДК б 2 1 . 7 74 °. 5 (088. 8) Б. Е. Патон, О. О. Розенберг, Н. A. Звонарев, Б. С. Касаткин, В. И. Труфяков, А. И. Чвертко, Э. Г. Соколов, В. М. Кевлич, H. M. Полонский, В. В. Стекольников, Н . П. Мельников, A. Г. Сазонов, ю. н. серов, A. В. Гололобов, В. A. Курносов, Х. М. Чечик, С. В. Слюсаревич и A. И. Макаренко (72) Авторы изобретения

Ордена Ленина и ордена Трудового Красного Знамени институт электросварки им. Е. О. Патона (71) Заявитель (54 ) СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХНЕГАБАРИТНЫХ МНОГОСЛОЙНЫХ

КОРПУСОВ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ И ТРУБ

Изобретение относится к производству многослойных сосудов и труб и может быть применено в энергетической, химической и нефтеперерабатывающей промышленности . 5

Известен способ изготовления многослойных сосудов, при котором на трубу-основу надевается предварительно свальцованная в холодном состоянии незамкнутая обечайка или два полуци- 10 линдра с толщиной листа до б мм, затягивается при помощи плетеных строп и заваривается продольными швами. Опе-. рация последовательно повторяется до .тех пор, пока общая толщина конструк-15 ции не достигнет требуемой-расчетной (1) .

Недостатком известного способа является необходимость изготовления 20 жесткой трубы-основы, необходимость изготовления большого количества номенклатуры и типоразмеров деталей, составляющих корпус, необходимость применения специальных стягивающих устройств, трудность контроля и ремонта внутренних швов при эксплуатации и др.

Известен способ изготовления корпусов сосудов высокого давления иэ 30 многослойных царг, на сварив аемых торцах которых выполнены уступы (21 .

В данном способе пазы и выступы на торцовых поверхностях образованы путем механической обработки цилиндрических многослойных царг.

Недостатки данного, способа заключаются в том, что требуется повышенная точность механического оборудования для образования сложного профиля на торцовых поверхностях; уменьшается коэффициент использования основного металла за счет удаления его части при подготовке кромок под сварку; ограничивается применение способа из-эа недостаточной прочности сварного соединения (неполного сечения) при трехосном нагружении.

Наиболее близким решением к предлагаемому является способ изготовления сверхнегабаритных многослойных сосудов высокого давления, при котором из отдельных листов собирают многослойные секции, изгибают их по радиусу кривизны сосуда, а затем сваривают между собой $3) .

Однако при сварке торцов многослойных секций друг с другом стыковыми швами на полное сечение (толщину) соединяемых элементов затруднены условия

770623 сборки, сварки и контроля сварных соединений; значителен объем сварочных работ и уровень остаточных сварочных напряжений, что в конечном итоге ухудшает работоспособность и надежность конструкции .

При сварке торцов многослойных секций друг с другом швами, расположенными в шахматном порядке возникает потребность в изготовлении дополнительных элементов-вставок, что увеличивает количество различных типоразмеров 10 заготовок, транспортируемых к месту монтажа и затрудняющих комплектовку и сборку на монтаже; требуются специальные устройства для обеспечения прижатия элементов-вставок, что вы 15 .зывает значительное количество несплошностей (зазоров) в местах соединений элементов между собой и ухудшает надежность и работоспособность конструкции. Кроме этого, иэ-за зна- ;щ чительных потерь времени на установку вставок, их прижатие, механическую зачистку каждого слоя соединения резко увеличивается общее время выполнения сборочно-сварочных работ на

25 монтаже и цикл создания установок.

Целью изобретения является повышение производительности путем сокращения времени на сборочно-сварочные работы при монтаже и повышение надежности изделия.

Указанная цель достигается тем, что при сборке многослойных секций часть слоев сдвигают относительно остальных с образованием уступов по свариваемым торцам. 35

При этом перед сваркой торцы многослойных секций оплавляют, а при сборке часть слоев сдвигают относительно остальных в двух взаимно перпендикулярных направлениях. 4О

Данный способ позволяет испольэовать существующие резервы производства, упростить и уменьшить объем технологических операций на монтаже в условиях строительства, повысить качество, работоспособность и надежность конструкции.

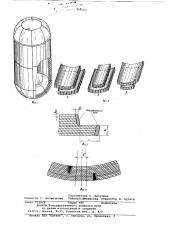

На фиг. 1 изображен корпус сосуда высокого давления, общий вид; на фиг. 2(а,б,в) — многослойные секции с 5О различными вариантами смЖцения торцов в секции; на фиг. 3 — схема подготовки торцов секции к сварке; на фиг.4сварное многослойное соединение со смещением шва, сечение.

Размер секций, составляющих корпус, выбирают с учетом возможности их транспортировки обычными средствами, нanример, железнодорожным транспортом.

Каждую секцию как для цилиндрической части, так и для днищ набирают до Щ требуемой толщины из сравнительно тонких металлических листов путем наложения их друг на друга. Размер заготовок, элементов, образующих многослойную секцию, по длине и ширине у устанавливают известными способами деления окружности или сферы по образующей и могут менять в зависимости от положения в секции. Для образования двухсторонней подготовки кромок под сварку со смещением торцов в каждой секции осуществляют предварительное смещение определенного количества, слоев по плоскости их приле— гания.

Величина смещения С определенного количества слоев б, в секции устанавливается несколько больше, чем область возможного разрушения многослойного корпуса. Согласно испытаниям на разрушения многослойных конструкций эта область находится в пределах =б .

Количество смещенных слоев и стыкуемых секциях п „=д,(ф, где д — толщина листов, составляющих секцию, устанавливается из условия обеспечения простоты и удобства сборки и сварки в условиях монтажа и может меняться.

После сборки секций их иэгибают пр радиусу кривизны сосуда, а затем торцы многослойных секций оплавляют.

Высота наплавленного слоя д зависит от последующих видов и способов сварки многослойных элементов между собой. В случае необходимости торцы полученных многослойных секций механИчески обрабатываются под сварку.

После осуществления контрольной сборки частей, составляющих корпус, в заводских условиях секции маркируются, конструкция разбирается и транспортируется отдельными секциями к месту строительства — монтажа.

В случае необходимости при создании конструкций значительных габаритов на монтаже производят укрупнение секций (две-три и более) в блоки.

Укрупиение в блоки осуществляется в специальном приспособлении типа ложемент с помощью последовательной сварки краев многослойных секций смещенными швами в нижнем положении.

Максимальный размер укрупнения элементов в блоки устанавливается, исходя иэ удобства монтажа и воэможностей подъемно-транспортных средств, например, до половины, третинок, четвертинок и т .п., образующих ту или иную часть корпуса сосуда (трубы).

Окончательная сборка конструкции осуществляется из укрупненных элементов-блоков непосредственно на месте монтажа с помощью сварки блоков между,собой известными способами.

Требуемое смещение торцов в секции может быть получено до или после операции по приданию элементам требуемой кривизны известными способами деформирования.

Предлагаемым способом изготовлены и испытаны экспериментальные модели негабаритных многослойных конструкций двух тйпов.

770623

Т тип. Многослойный сосуд с внутренним диаметром 780 мм, толщиной стенки 24 мм (4 мм 6 слоев), состоящий иэ цилиндрической части (трубы) диаметром 780 мм, длиной 2000 мм и сферических днищ к 390 мм.

П тип. Шаровой реэервуар внутренним диаметром 1200 мм, толщиной стенки 24 мм (4 мм 6 слоев), состоящий из двух полусфер.

Цилиндрическая часть сосуда (трубы) составлена иэ четырех однотипных многослойных секций размером 1000х х1250х24 мм со смещением трех слоев по краям на 100 мм.

Сферическая часть — днище (резервуара, сосуда) составлена из пяти однотипных многослойных секций-сегментов соответствующего размера.

Данный способ изготовления сверхнегабаритных конструкций из удобных для транспортирования многослойных секций со сдвигом по краям снимает ограничения по условиям транспортировки и позволяет изготавливать сосуды высокого давления неограниченных размеров с повышенной эксплуатационной надежностью; обеспечивает воэможность применения освоенных высококачественных тонколистовых сталей повышенной прочности, снижающих вес и трудоемкость изготовления; не требует затрат на разработку, создание специального оборудования и подъемнотранспортных средств, а также строительства специализированных заводов; полностью исключает круговую механическую обработку элементов корпуса при его изготовлении; позволяет осуществить контрольную сборку корпуса или его частей в условиях завода; поз воляет не менее чем в два раза по сравнению с монолитными швами уменьшить объем сварочных работ на монтаже и обеспечить требуемый контроль качества швов; позволяет сократить цикл изготовления корпусов высокого давления на монтаже.

Формула изобретения

1.Способ изготовления сверхнегабаритных многослойных корпусов сосудов. высокого давления и труб, при котором из отдельных листов собирают многослойные секции, иэгибают их по радиусу кривизны сосуда, а затем сваривают

15 между собой, отличающийся тем, что, с целью повышения производительности путем сокращения времени на сборочно-сварочные работы при монтаже и повышения надежности изделия, щ при сборке многослойных секций часть слоев сдвигают относительно остальных с образованием уступов по свариваеьым торцам.

2. Способ по п. 1, о т л и ч а ю щ и й.с я тем, что перед сваркой торцы многослойных секций оплавляют.

3. Способ по п. 1, о т л и ч а юшийся тем, что при сборке часть слоев сдвигают относительно остальных в двух взаимно перпендикулярных направлениях.

Источники информации, принятые во внимание при экспертизе

1. Патент США 9 2.480.369,кл.24-446, 35 1949.

2. Авторское свидетельство СССР

Р 341284, кл. Б 21 Р 51/24, 1969.

3. Патент США % 3052021, кл. 29-471-1, 1956 (прототип).

Az. 2

Составитель С. Никулина

Редактор Г. Моэжечкова ТехредА.Щвпанская Корректор B. Бутяга

Тираж 9 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035 Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная,