Способ изготовления стопорных колец

Иллюстрации

Показать всеРеферат

„„770624

ОП ИСАНИ Е

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 11.08.78 (21) 2655258/25-27 с присоединением заявки №вЂ” (5l) М. К..

В 21 D 53/16 (53) УДК 621.981..1 (088.8) Опубликовано 15.10.80. Бюллетень № 38

Дата опубликования описания 25.10.80 по делам ивобретеиий и открытий

Я. А. Тимошенко, Н. Н. Негачев, Ю. П. Воробьев и В. А. Цеп ул и н (72) Авторы квобретения (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ СТОПОРНЫХ КОЛЕЦ

Гооударстввииый комитет (23) Приоритет—

Изобретение относится к обработке металлов давлением, в частности к технологии изготовления колец.

Известен способ получения стопорных колец в виде плоского криволинейного бруса равного сопротивления с ушками, заключающийся в получении заготовки рубкой из проволоки постоянного сечения, гибке заготовки в кольцо и окончательной формовке, включающей плющение и обрезку по контуру с целью придания телу кольца формы, которая соответствует балке равного сопротивления (1).

Недостатками известного способа является наличие отхода металла, появляюшегося во время обрубки по контуру, и снижение качества изделия из-за возникновения заусенца и вогнутости в момент разделения.

Наиболее близким к предлагаемому является способ изготовления стопорных колец в виде криволинейного бруса равного сопротивления с ушками путем получения заготовки с переменной площадью поперечного сечения, гибки ее в кольцо и окончательной обработки кольца (2).

Недостатками известного способа является наличие отхода металла и снижение качества кольца из-за заусенца, возникающего во время вырубки, и искажений, которые появляются при гибке заготовки на ребро.

Обычно очень трудно удержать заготовку в плоскости гибки, если сечение изгибают по

5 оси наибольшего момента сопротивления. В этом случае сечение стремится развернуться так, чтобы гибка происходила по оси наименьшего момента сопротивления. Поворот сечений и форма изогнутого кольца иногда могут иметь значительные искажения, возтп никшие во время гибки заготовки на ребро, которые не исправляются при калибровке.

В результате качество кольца снижается.

Целью изобретения является экономия металла и повышение качества изделия.

Указанная цель достигается тем, что гибку кольца осуществляют в плоскости наименьшей жесткости поперечного сечения заготовки, а при окончательной обработке осуществляют предварительное плюгцение с раз ведением концов, обрезку и окончательное плющение.

Заготовку получают из полосы двухрядной безотходной вырубкой или прокаткой, или ротационной ковкой.

770624

1P зо

И

Формула изобретения

С целью возможности изготовления колец с шириной, по меньшей мере, втрое превышающей толщину, перед окончательной обработкой сечение заготовки поворачивают на угол 90 .

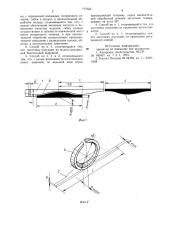

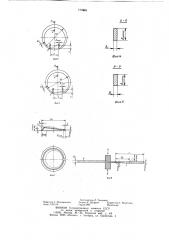

На фиг. 1 показан процесс получения вырубкой заготовки с переменной площадью поперечного сечения из полосы постоянной ширины; на фиг. 2 — гибка плоской заготовки в кольцо; на фиг. 3 — 6 — окончательное оформление кольца; на фиг. 7 — поворот сечений на 90, на фиг. 8 — пример получения заготовки из проволоки при помощи ротационной ковки.

При получении плоской заготовки с переменной площадью поперечного сечения за исходный материал принимают полосу 1 постоянной ширины в и толщины ««(фиг. 1).

Ширина полосы в обеспечивает двухрядное расположение заготовок 2. Разделяет ряды общая кривая 3 синусоидального типа, которая, поскольку толщина полосы постоянная, изменяет высоту заготовки от 1«,.„„до Ь по закону изменения плошади пойеречного сечения у эксцентрического кольца. Минимальная площадь у кольца — в месте ушек, следовательно, и минимальную высоту h у заготовки 2 принимают в месте расположения будущих ушек, т.е. по ее концам.

Ряды заготовок смещены на половину длины заготовки 1

Гибку заготовки 2 в кольцо производят в плоскости, перпендикулярной плоскости заготовки, т.е. по оси наименьшего момента сопротивления, до диаметра Р„, который равен наружному диаметру кольца (фиг. 2).

Окончательная обработка включает предварительное плющение с подгибкой ушек до требуемого расположения, обрезку ушек в размер и окончательное плющение. Предварительное плющение кольца 4 производят в матрице, рабочая полость которой имеет диаметр D Осадка сопровождается течением металла в радиальном направлении, при котором характерно наличие сжимающих напряжений. Плющение производят до высоты

S «, несколько превышающей толщину готового изделия S. При этом в зоне наибольшей высоты Ь формируется наибольшая ширина кольца вмакс.

После предварительного плющения и гибки ушек 5 осуществляют обрезку ушек в размер К, при этом возникает незначительный отход 6. Во время обрезки может появиться заусенец, который ликвидируют окончательным плющением.

Окончательное плюшение осуществляют также в матрице между двумя параллельными бойками (пуансонами), при этом толщина S I кольца уменьшается до высоты, равной толщине S готового кольца. Плющение между плоскими бойками придает изделию максимальную плоскостность и ликвидирует заусенец в плоскости кольца.

Вариант способа второй (при 1« ††""с > 3) .

Кольцо 4 деформируют так, что cã÷åíèÿ поворачиваются на 90 и тогда высота h « становится максимальной шириной о кольца, Ь,„„ — с«,„„,а толщина заготовки 6— толщиной кольца S «. После поворота сечения производят окончательное плющение, как описано выше.

Вариант способа третий.

Заготовку 7 получают путем прокатки или ротационной ковки из проволоки 8 с изменением плошади поперечного сечения проволоки по закону балки равного сопротивления. А затем полученную заготовку изгибают в кольцо и окончательно обрабатывают описанным выше образом.

Пример. Для получения эксцентрического кольца, вставляемого в корпус, с наружным посадочным диаметром 30,4 мм и толщиной 1,6 мм(6макс= 3,1 мм, 1««,, Ä = 1,7 мм) берут полосу шириной 4,3 мм и толщиной

1,7 мм.

Из указанной полосы . о.",, «ают заготовки длиной 90 мм. Расположение заготовок двухрядное с обшей кривой раз «еления, обес— печивающей максимальную высоту макс

= 2,92 мм.

Полученную заготовку гнут в плоскости, перпендикулярной плоскости заготовки. Затем помещают B матрицу с рабочим диаметром 30 мм. Сначала отгибают у;««ки внутрь, затем кольцо плющат предварительно до толщины (S «) 1,7 мм, г;ри это;1 ушки разводят клином, закрепл«ч нь«х1 на пуансоне, до параллельного расположения. Расстояние между ушками t,ðà««íîå 8 i!..I. 1!осле плющения обрезают ушки:In высоты 5 мм и последней операцис и окоп чатсл «,««о плюшат до толщины 1,6 мм.

Второй вариант способа по.«у;сния эксцентрического кольца с теми же размерами осуществлен из проволоки диаметром 2,5 мм.

Заготовку для кольца по третьему варианту получают путем ротационной ковки. Заготовки длиной 63 мм и диаметром 2,5 мм, уменьшают диаметр по "àêîíó балки равного сопротивления, при этом а „„,=- 1,85 мм, а а = 2,5 мм. Полученную за«отовку гнут макс в кольцо и помещают в т же ма-риц, что и предыдущее кольцо. Дальней«пие операции проводят в последовательности, указанной выше.

Предложенный способ получения эксцентрических колец обеспечивает возможность создания производства стопорных колец без отхода металла.

Улучшение качества кольца сказывается на повышении надежности стогорного соединения, а значит и надежности всех машин и механизмов.

1. Способ изготовления стопорных колец в виде криволинейного бруса раи«ого сопротивления с ушками путем получения заготов770624

Рие 2 ки с переменной площадью поперечного сечения, гибки в кольцо и окончательной обработки кольца, отличающийся тем, что, с целью обеспечения экономии металла и повышения качества изделия, гибку кольца осуществляют в плоскости наименьшей жесткости поперечного сечения, а при окончательной обработке осуществляют предварительное плющение с разведением концов, обрезку и окончательное плюгцение.

2. Способ по п. 1, отличающийся тем, что заготовку получают из полосы двухрядной безотходной вырубкой.

3. Способ по п. 1 и 2, отличающий ся тем, что, с целью возможности изготовления колец шириной, по меньшей мере втрое превышающей толщину, перед окончательной обработкой сечение заготовки поворачивают на угол 90 .

4. Способ по п. 1, отличающийся тем, что заготовку получают из проволоки путем про5 катки.

5. Способ по п. 1, отличающийся тем, что заготовку получают из проволоки ротационной ковкой.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство ЧССР № 160407, кл. 7 d 1, 1973.

2. Патент Польши № 54369, кл. 7 с 32/01, 1968.

770634 фиг.3 фиг 5 гг

Y фиг.B фиг. 7

Составитель Л. Ткаченко

Редактор Г. Мозжечкова Техред К. Шуфрич Корректор Г. Решетник

Заказ 7341/10 Тираж 986 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4