Устройство для кристаллизации под давлением

Иллюстрации

Показать всеРеферат

7 р

I --т- л; -т, —,. „ е « "... 1 < 1 l :. (О

Союз Соввтскик

Социалистических

Республик

П ИСАНИЕ

ИЗОБРЕТЕНИЯ

<Ä>770653

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к ает. сеид-ву (53)М. Кл 3

В 22 0 18/00 (22) Заявлено 14.1277 (21) 2553923/22-02 с присоединением заявки ¹â€”

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет— (53) УДК 621. 746.

° 073(088 ° 8) Опубликовано 151080. Бюллетень ¹ 38

Дата опубликования описания 201080 (72) Авторы изобретения

П. И. Вершинин, А. Г. Степин, Ю. Н. Бакрнн, и В. И. Лнтваковский (71) Заявитель (54 ) УСТРОЙСТВО ДЛЯ КРИСТАЛЛИЗАЦИИ ПОД ДАВЛЕНИЕМ!

Изобретение относится к литейному производству, в частности к устройствам для кристаллизации под всесторонним газовым давлением.

Известно устройство для обработки 5 материала под высоким давлением, включающее пуансон и пресс-форму, выполненную иэ обратных усеченных конусов, вставляемых друг в друга ЫЙедостатком известного устройства . 10 является невозможность воздействия на металл всесторонним газовым давлением, что не позволяет повысить качество литья. цель изобретения — повышение качества литья путем воздействия на металл всестороннего газового давления.

Для этого предлагаемое устройство снабжено контейнером с переохлаждеиным2() газом, а пресс-форма снабжена герметизирующими прокладками, расположенными между обратными усеченными конусами и формообразующим керамическим пористым вкладышем, причем пуансон снабжен 25 уплотнительными кольцами.

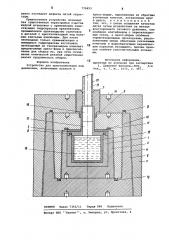

На чертеже изображено предлагаемое устройство, продольный разрез.

Устройство состоит иэ сомкнутых друг с другом тугоплавкого вкладмяа З0

1 и тугоплавкого фланца 2 с трубчатым окончанием, помещенных во внутренний стакан 3, на котором закреплен с натягом при помощи конической резьбы стакан 4. При этом тугоплавкий фланец 2 уплотнен и поджат уплотнитвльным полым винтом 5. На стакан 4 навернут стакан б, на который в свою очередь навернут стакан 7 и т. д. до такого количества стаканов, которые обеспечат достаточную прочность прессформы. Для уплотнения поверхностей стыков, тугоплавкого фланца 2 с тугоплавким вкладышем i, уплотнительного винта 5 и стакана 4, стаканов 3, 4;

4, 6;. б, 7 между собой служат некомпвнсированные прокладки 8-13. При этом прокладки 8-11 изготовлены, например, иэ меди, а прокладки 12, 13 из резины.

Для облегчения сборки и разборки пресс-формы в стаканах 3, 4, 6, 7 выполнены отверстия 14 для захватного инструмента. В полость пресс-форма введена керамическая форма 15 для заливки расплавленного металла 16.

В отверстие 17 введен контейнер с переохлажденным газом 18 и пуансон

19 с уплотнительными кольцами 20.

При этом фланец 2, днище стакана 4

770653

Предлагаемое устройство позволит сравнительно экономичными методами у0 организовать пРоизводство заготовок, а с применением фасонных вкладышей— и фасонных отливок с кристаллизацией под большим удельным давлением. Известно, что с повышением налагаемого давления металл кристаллизуется с

55 повышенным переохлаждением, а при высоких давлениях (порядка 1000030000 атм) практически мгновенно переходит в твердоподобное состояние, и таким образом закристаллизованный ф)металл лишен характеристик дефектов литой структуры (ликвация, крупнозернистость, межэеренные неметаллические включения и т. д.), а в ряде случаев по прочности может превосхо65 дить кованный, т. к. поковки сущести прокладка 10 образуют самогерметизирующийся узел.

Устройство для кристаллизации металла под давлением работает следующим образом.

В тугоплавкий вкладыш 1 помещается керамическая форма 15, в паз фланца 2 помещается прокладка 8. Далее вкладыш 1 с керамической формой 15, флавец 2 с прокладкой 8 устанавливаются во внутренней из конических стаканов 3, на кОторый после установки прокладок 10 и 11 наворачиваются стакан 4, затем аналогичным образом наворачиваются стаканы 6 и 7. При этом стаканы 3, 4, 6, 7 собираются друг с другом с достаточным усилием поджима 3$ прокладок. Для этого в стаканах 3, 4, 6, 7 выполнены отверстия 14 для захватного инструмента, что упрощает операции сборки. Возможно использование специализированного сборочного 20 приспособления с соответствующей механизацией этого процесса.

После сборки стаканов 3, 4, 6, 7 вворачивается уплотнительный полый винт 5 с предварительной установкой прокладки 9..После сборки пресс-форма ставится на стол гидропресса и центрируется относительно пуансона

19 с уплотнительными кольцами 20.

Осуществляется заливка мерной дозы жидкого металла 16 в полость пресс-30 формы.

В отверстие 17 вводится контейнер с переохлажденным газом 18 в виде цилиндра заданного объема. Пуансон 19 под действием гидропресса входит в 35 отверстие 17 и за счет уплотнительных колец 20 герметизирует пресс-форму.

Ввиду теплового взаимодействия жидкого металла и переохлажденного газа, например твердого СО, происходит ис- 4g парение газа. Этот процесс сопровождается двумя благотворно воздействующими на кристаллизацию металла факторамиг эа счет испарения газа происходит интенсивный теплоотвод с поверхности отливки происходит быстрое нарастание давления в полости пресс-форьы.

По мере испарения газа и дальнейшего опускания пуансона 19, вследствие чего происходит уменьшение занимаемого газом свободного объема, давление в пресс-форме может достигнуть значительной величины. Например, нри использовании твердого СО при литье стали можно достигнуть давления 4550 тыс. атм, а при литье алюминиевых сплавов 25-30 тыс. атм до наступления термодинамического равновесия.

Работа самогерметиэирующего узла осуществляется следующим образом: за счет внутреннего давления фланец

2 прижимается, прижимая прокладку 10 к днищу стакана 4, при таком давлении прокладка "потечет" и заполнит пространство между стаканом 4 и фланцем 2.

Таким образом металл кристаллизуется в условиях интенсивного охлаждения и высокого газового давления, что позволит существенно повысить качество, а следовательно и свойства получаемого литья. По мере охлаждения металла происходит спад давления и после охлаждения отливки до заданной температуры н спада давления до заданной величины, пуансон извлекается иэ пресс-формы.

Основные технико-экономические преимущества предлагаемого устройства следукщие: создание высоких давлений позволит значительно повысить качество литого металла; использование серийного гидропрессового оборудования позволит значительно снизить затраты на изготовление устройства за счет простоты изготовления пресс-формы; за счет уменьшения пространства в полости пресс-форьи под действием хода пуансона имеется возможность уменьшить начальный объем твердого газа, необходимого для создания высокого давления, а следовательно и площадь пуансона по сравнению с площадью отливки, что позволит при,максимальных давлениях использовать гндропрессовое оборудование сравнительно небольшой мощности; исключение непосредственного контакта жидкого металла со стенками пресс-форьы за счет использования керамической формы позволит увеличить долговечность пресс-формы; применение некомпенсированных прокладок позволит обеспечить необходимую надежность работы пресс-форьы при высоких давлениях.

Соответствующим набором дополнительных стаканов можно создать прессформу с достаточно высокой прочностью, способную выдержать необходимые давления, обеспечивающие высокое качество литья, 770653!

ВНИИПИ Заказ 7343/11 Тираж 869 Подписное

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4 венно наследуют дефекты литой структуры.

Предлагаемое устройство позволит беэ существенной перестройки участка жидкой штамповки с применением cmeствующих гидропрессов организовать промышленное производство заготовок и деталей с кристаллизацией под большим удельным давлением. Для этого необходимо только применительно к имеющимся гидропреосам изготовить необходимый по типоразмерам комплект предлагаемых пресс-форм и приспособление для сборки их, прн этом сочленение конической резьбой существенно снизит трудоемкость сборки.

Формула изобретения

Устройство для кристаллизации под давлением, включающее пуансон н пресс-форму, выполненную из обратных усеченных конусов, вставляемых друг в друга, о т л и ч а ю щ е е с я тем, что, с целью повышения качества литья путем воздействия на металл всестороннего газового давления, оно снабжено контейнером с переохлажденным газом, а пресс-форма снабжена гврметизирующими прокладками, расположеннымн между обратными усеченными конусами и формобразующим керамическим пористым вкладышем, причем пуан-. сон снабжен уплотннтельными кольцами.

35 Источники информации, принятые во внимание прн экспертизе

1. Давление высокое.-БСЭ, «3-е изд., т. 7. М., 1972, с. 487.