Способ контроля закрепления вращающейся заготовки и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Союз Советскнк

Социалистических

Реслублик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (1)770663 (61) Дополнительное к авт. свид-ву— (51)М. Кл З

В 23 В 25/06 (22) Заявлено 11Д078 (21) 2674024/25-08 с присоединением заявки ¹ (23) Приоритет—

Государственный комитет

СССР по делам изобретений и открытий

Опубликовано 15.10.80.Бюллетень № 38

Дата опубликования описания 2(l1080 (53) УДК 621 ° 9 ° 08 (088.8) (72) Авторы изобретения

Ю. А. Лещенко и И. Б. Гатовский

Ордена Трудового Красного Знамени экспериментальный научно-исследовательский институт металлорежущих станков (71) Заявитель (54) СПОСОБ КОНТРОЛЯ ЗАКРЕПЛЕНИЯ ВРАЩАЮЩЕЙСЯ

ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к области металлообработки и может быть использовано преимущественно на токарных станках, Известны способы контроля закреп- 5 ления вращающейся заготовки на металлорежущих станках, при которых оценивают взаимодействие закрепляющего приспособления и заготовки, и устройства для их осуществления, со- 10 держащие датчик, связанный с дополнительной опорой заготовки (11 .

Недостатком таких способов является отсутствие автоматизации конт-. роля закрепления заготовки и невысо- 15 кая надежность.

Целью изобретения является повыаение надежности и автоматизации контроля закрепления вращающейся заготовки ° 20

Поставленная цель достигается тем, что в процессе обработки непрерывно контролируют равенство частот вращения заготовки и закрепляющего приспособления и при возникновении 25 рассогласования формируют сигнал уп равления на изменение режима обработки или ее приостановку. С закрепляющим приспособлением связан второй датчик, причем оба датчика являются 30 датчиками частот вращения и электри-, чески связаны с блоком управления режимом обработки через блок сравнения и блок формирования сигнала управления.

С целью защиты формируемого сигнала от искажений под влиянием помех датчик, связанный с дополнительной опорой заготовки, соединен с блоком формирования сигнала управления через блок сброса формируемого сигнала.

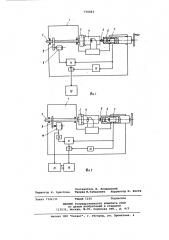

На фиг. 1 дана блок-схема устройства„ обеспечивающего реализацию предлагаемого способа; на фиг. 2— блок-схема упрощенного варианта устройства с использованием датчика резьбонарезания.

Устройство устанавливается на станке 1, шпиндель 2 которого несет закрепляющее приспособление 3, например кулачковый патрон или торцовый поводок, удерживающее заготовку 4.

Второй конец заготовки поддерживается дополнительной опорой 5, например, в вйде заднего вращающегося центра, раэмещенного в пиноли 6 задней бабки.

С дополнительной опорой 5 жестко связан датчик 7, определяющий частоту вращения опоры 5 и связанной с ним заготовки 4. Аналогичный датчик 8

770663

Формула изобретения

:через зубчатую передачу 9 и шпиндель

2 кинематически связан с закрепляющим приспособлением 3. Дополнительной опорой заготовки может служить также люнет. Выходы датчиков 7 и 8 электрически соединены с блоком 10 управления станком через блок 11 сравнения и блок 12 формирования сигнала управления. К второму входу блока 12 подключен блок 13 сброса формируемого сигнала, который подключен к датчику 7.

Вариант устройства (см. фиг. 2) предусмотрен для станка, оснащенного реэьбонарезным датчиком 14, связанным с устройством 15 ЧПУ. B данном варианте датчик 14 связан с блоком 10 через блок 16 согласования уровня сигналов.

Контроль закрепления заготовки согласно способу осуществляется следующим образом.

После запуска станка и в процессе резания, пока момент от силы резания не превышает момент от сил закрепления заготовки 4 в удерживающем ее приспособлении 3, датчики 7 и 8 выдают идентичные сигналы, пропорциональные частотам вращения заготовки 4 и приспособления 3. При этом сигнал рассогласования на выходе блока 10 отсутствует. В случае перегрузки приспособления 3 заготовка 4 в нем начинает проворачиваться; мгновенное значение частоты вращения датчика 7 становится меньше, чем у датчика 8, вследствие чего на выходе блока 11 появляется сигнал рассогласования, проходящий в блок 12. В блоке 12 сиг нал рассогласования, достигший задан ного порогового значения, формируетс в сигнал управления, который передается в блок 10 для формирования команды на изменение режима обработки, например, на уменьшение величины подачи, или на приостановку процесса резания.

Рассматриваемое устройство работает в тяжелом режиме ожидания в течение многих часов работы станка.

Если датчики 7 и 8 выбраны импульсно го типа, то в блоке 12 постепенно накапливается ложная информация, вызванная влиянием различного рода помех, но не представляющая собой сигнал рассогласования. Для того, чтобы предотвратить накапливание такой информации и формирование ложного сигнала управления, используется блок

13, связанный с датчиком 7. Этот блок, выполненный в виде счетчика, после его заполнения выдает импульсы на сброс .информации в блоке 12. Так происходит до тех пор, пока заготовка 4 и закрепляющее приспособление 3 вращаются синхронно, т. е, датчики

7 и 8 направляют в блок 11 одинаковы лотоки импульсов, а в блоке 12 скапливаются единичные импульсы от раз лйчного рода помех.

В случае снижения частоты вращения заготовки 4 или ее мгновенного останова под нагрузкой при неизменяющейся частоте вращения закрепляющего приспособления, резко сокращается или прекращается полностью поток импульсов из блока 13 в блок 12. Одновременно в блоке 12 появляется интен сивный поток импульсов из блока 11.

В блоке 12 формируется сигнал управления, передаваемый в блок 10. Легко достигаемая избыточность информации, поступающая в блок 12 из блока 11, обеспечивает высокую надежность работы устройства.

Вариант устройства, показанный на фиг. 2, работает как описанный основной вариант, за исключением того, что сигналы с датчика 14 поступают в блок

11 через блок 16, который при импульсных датчиках выполнен как простой делитель частоты.

При резьбонарезании датчик 14 одновременно используется по своему пря Я мому назначению, при этом сигнал с шага резьбы от него поступает в блок

15.

30 " . Способ контроля закрепления вращающейся заготовки на металлорежущем станке, при котором оценивают взаимодействие закрепляющего приспособления и заготовки, отличающийся

3$ тем, что, с целью повышения надежности и автоматизации контроля закрепления, непрерывно контролируют равенство частот вращения заготовки и закрепляющего приспособления и при возникновении рассогласования формируют сигнал управления на изменение режима обработки.

2. Устройство для осуществления способа по п. 1, содержащее датчик, связанный с дополнительной опорой за45 готовки, о т л и ч а ю щ е е с я тем, что с закрепляющим приспособлением связан второй датчик, причем оба датчика являются датчиками частоты вращения и электрически связаны с

50 блоком управления режимом обработки через блок сравнения и блок формирования сигнала управления.

3. Устройство по п. 2, о т л ч а ю щ е е с я тем, что, с целью

5$ защиты формируемого сигнала от искажений под влиянием помех, датчик, связанный с дополнительной опорой заготовки, соединен с блоком формирования сигнала управления через блок сброса формируемого сигнала.

Источники информации, принятые во внимание при экспертизе е 1. Патент ФРГ Р 1237878, кл. 49 а, 26/02, 1967.

770663

Тираж 1160

Заказ 7344/11

Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений. и открытиЯ

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал GHII "Патент", г. Ужгород, ул. Проектная, 4

Составитель В. Нлодавский

Редактор H. Аристова Техред М,Табакович Корректор М. Коста