Способ и устройство для сварки швов на вертикальной плоскости

Иллюстрации

Показать всеРеферат

пжн Й

Союз Советских

Социалистических

Республик 1. а = С1( лк т ке.

И Е р11770693

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву(22) Заявлено 13. 07. 78 (21) 2644928/25-27 с присоединением заявки ¹ (23) Приоритет—

Опубликовано 15.10.80. Бюллетень № 38

Дата опубликования описания 17. 10.80 (51)М. Кл.

В 23 К 9/16

В 23 К 37/06

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 621.791. .75 (088.8) В.Л. Березин, A.Ô. Суворов, К.В. Лялин, A.È. Шебаров и В.М. Сухоруков (72) Авторы изобретения

Всесоюзный научно-исследовательский и конструкторскотехнологический институт "ВНИКТИСтальконструкция" (71) Заявитель (54) СПОСОБ И УСТРОЙСТВО ДЛЯ СВАРКИ ШВОВ

HA ВЕРТИКАЛЬНОЙ ПЛЮС!:ОСТИ

Изобретение относится к дуговой сварке и может быть использовано в различных отраслях, где требуется автоматическая однопроходная сварка соединений толщиной от 4 до 40 мм 5 на вертикальной плоскости.

Предлагаемыи способ сварки может быть использован для выполнения как стыковых, так и нахлесточных соединений, расположенных на вертикаль- 10 ной плоскости горизонтально или наклонно

Горизонтальные стыковые соединения в вертикальной плоскости занима ют большой объем в резервуаростроении, где протяженность швов измеряется сотнями и тысячами метров.

Так при ооружении вертикального стального резервуара для хранения нефтепродуктов вместимостью 50 тыс.м 2р протяженность одного кольцевого шва составляет 191 м, а суммарная протяженность этих швов составляет 1528 м.

Учитывая, что подобные резервуары сооружают парками в количестне от 25 нескольких штук до нескольких десятков, трудоемкость выполнения этих швов значительна.

Аналогичные соединения имеют также широкое распространение в судостроении и при изготовлении протяженных стальных элементов металпоконструкций.

Использование и†.вестнои технологии однспроходной сварки горизонтальных соединений на вертикальной плоскости листов толщиной более 10 — 12 им ограничиваетc. ÿ критическим объемом сварочной ван*ы, выш» которого наплавленный ме галл с. т кмится к вытеканию из зоны варки. Образующиеся при этом подрезы и наплывы металла делают формирование шна неудовлетворительным. удержание металла шва на вертикальной плоскости в известных способах сводится к полупринудительному формированию, которое достигается с помощью медного ползуна, поддерживающего сварочную ванну в процессе сварки $1).

Однако полупринудительное формиг.ование не позноляет выполнять стыковые соединения толщиной более 16 мм за один проход. Кроме того, известные способы принудительного формирования шна не могут быть распространены на горизонтальный шов в вертикальной плоскости, так как н этом случае нанна жидкого металла

770693

Г йе имеет опоры в горизонтальной плоскости.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ сварки швов на вертикальной плоскости, положенный. s основу автомата марки

A-1150 для сварки порошковой проволо, кой вертикально расположенных стыковых соединений с принудительным формированием шва (2).

Однако в этом способе осущест- 10 вляется формирование шва только в вертикальной плоскости. Использование подобной схемы формирования шва невозможно применительно к горизонтально расположенным соединениям 15 на вертикальной плоскости, где рас-. плав стремится к вытеканию из полости, ограниченной свариваемыми кромками и ползуном.

В случае вытекания жидкого метал- 2О ла из эоны горения дуги разделка свариваемых кромок не заполняется и форма шва становится неудовлетворительной. При вытекании жидкого шлака повышается склонность металла шва к порообразованию. Отсутствие прослойки шлака создает непосредственный контакт жидкого металла с медным ползуном, охлаждающее дейст- . вие которого вызывает развитие кристаллизации на поверхности шва и об разование усадочных пустот .

Наиболее близким устройством для осуществления способа является полэун, на рабочей поверхности котороro выполнена горизонтальная канавка для накопления и удержания на поверхности сварочной ванны шлака (31.

Целью изобретения является обеспечение сварки горизонтальных швов и стабильности процесса путем удер- gp дания сварочной ванны с одновременным повышением качества шва.

Это достигается тем, что в способе сварки швов на вертикальной плоскости, при котором электрод подают в разделку кромок, а шов формируют принудительно с помощью охлаждаемого ползуна, электрод подают в разделку под переднюю часть:ползуна на расстоянии 3/16-5/18 ширины раскрытия свариваемых кромок под углом

55-65о к вертикальной плоскости и

60-70 к горизонтальной плоскости.

Устройство для осуществления способа содержит укрепленный на кронштейне, водоохлаждаемый ползун с формирунжфй канавкой, а на передней части ползуна выполнен выступ шириной

3/4-5/6 ширины раскрытия свариваемых креон и высотой, равной ширине формирующей канавки, при этом щ выступ имеет наклон 45-65 к направлению сварки.

В предлагаемом способе сварки удержание сварочной ванны и удовлетворительное формирование шва обеспечивается сочетанием технологических параметров процесса сварки и геометрической формой ползуна.

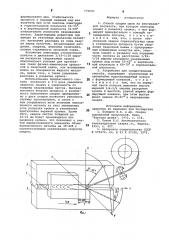

На фиг. 1 представлена схема сварки, общий вид; на фиг. 2 — схема сварки, на которой показан угол наклона электрода относительно плоскости свариваемых листов, вид сверху; на фиг. 3 — схема сварки

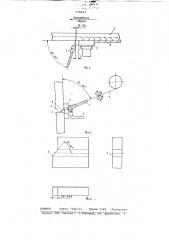

l на которой показан угол наклона электрода в вертикальной плоскости, вид сбоку; на фиг. 4 — эскиз формирующего ползуна, где  — ширина раскрытия свариваемых кромок.

Сварка производится следующим образом.

Сварочная горелка 1 устанавливается перед медным водоохлаждаемым ползуном 2 под углом в горизонтальной плоскости 60-70 (фиг. 1), а в вертикальной плоскости 55-65о относительно плоскости свариваемых листов 3. В процессе сварки электрод 4 направляют под ползун 2 в зону, расположенную на расстоянии

3/16-5/18 ширины раскрытия свариваемых кромок (или 1/4-1/3 ширины выступа), а ползун с помощью пружин (на чертеже не показано) и кронштейна 5 поджимают к свариваемым кромкам. Совместное перемещение сварочной горелки 1 и ползуна 2 относительно свариваемого стыка при неизменных углах наклона электрода обеспечивает стабильность процесса и удовлетворительное формирование шва при сварке за один проход элементов тол- щиной от 4 до 40 мм.

Ползун 2 имеет наклонный выступ б (фиг. 4) шириной 4/5-5/б ширины раскрытия кромок и углом скоса 4565 . С внутренней стороны ползуна

2 имеется формирующая канавка 7, которая обеспечивает получение требуемой величины усиления шва 8. Ширина канав <и зависит от ширины раскрытия свариваемых кромок и может быть равной или несколько превышать (на

2-3 мм) эту величину.

Выбор оптимальных диапазонов технологических параметров процесса сварки производят при сварке порошковой проволокой диаметром 3 мм пластин толщиной 26 мм, имеющих

К-образную разделку кромок.

Геометрическую форму ползуна оценивают по стабильности процесса сварки и отсутствию сварочных дефектов (незаполнение кромок, шлаковые включения). При ширине выступа на передней части ползуна больше 5/б ширины раскрытия кромок зона ввода электродов под ползун становится узкой и дуга раскрытия кромок — сварочная ванна вытекает из- под ползуна.

Углы наклона электрода выбраны исходя из условий стабильности процесса сварки и удовлетворительного

770693 формирования шва. Стабильность процесса и хороший внешний вид шва получены при угле наклона электрода в горизонтальной плоскости 60-70о и в вертикальной плоскости 55-65 относительно плоскости свариваемых листов. Характерными дефектами при выходе за укаэанные диапазоны являются: вытекание расплава из зоны сварки перед ползуном, незаполнение разделки, подреэы, шлаковые включения, плохая отделимость шлаковой корки.

Положение электрода относительно ползуна в диапазоне 3/16-5/18 ширины раскрытия свариваемых кромок обеспечивает условия для протекания таких физико-химических процессов в сварочной ванне, как всплывание шлака на поверхности жидкого метал- ла, выход газа, а также удержание расплава в разделке кромок.

Использование предлагаемого способа позволяет в 2-3 раза увеличить скорость сварки в зависимости от толщины свариваемых листов. Высокая погонная энергия процесса и возмож-. ность выполнения сварки одновременно с двух сторон позволяет увеличить глубину проплавления, в связи с чем открываются пути экономии наплавленного металла за счет уменьшения угла разделки кромок и увеличения притупления верхней кромки. Кроме того, сварка листов толщиной до

14-16 мм может производится без разделки кромок, что позволяет с учетом вышеизложенного уменьшить объем наплавленного металла на 30-40% с соответствующим увеличением скорости. сварки.

Формула - изобретения

1. Способ сварки швов на вертикальной плоскости, при котором электрод подают в разделку кромок а шов формируют принудительно с помощью охпаждаемого ползуна, о т л и ч а юц и и сятем,,что, с целью обеспечения сварки горизонтальных швов и стабильности процесса путем удержания сварочной ванны с одновременным повышением качества шва, электрод подают в разделку под переднюю часть ползуна на расстояние 3/165/18 ширины раскрытия свариваемых кромок под углом 55-65 к вертикаль °

15 ной плоскости и 60-70 к горизонтальной плоскости.

2. Устройство для осуществления способа, содержащее укрепленный на кронштейне водоохлаждаемый ползун

Щ с формирующей канавкой, о т л и ч а ю щ е е с я тем, что на передней части ползуна выполнен выступ шириной 3/4-5/6 ширины раскрытия кромок и высотой, равной ширине фор мирующей канавки, при этом выступ имеет наклон 45-65 к направлению сварки.

Источники информации, принятые во внимание при экспертизе

1. Походня И.К. и др. Сварка порошковой проволокой. Киев, "Наукова думка", 1972, с. 174.

2. Патон Е.О. Автоматическая электродуговая сварка. N., Машгиз, 1953, с. 207.

3. Авторское .свидетельство СССР

М 570472, кл. В 23 К 37/06, 1976. ..Р .. ХМ

:.: е 4. 4ЬЦ "

1 л

1.

770693

pan аАюие

ВНИИПИ Заказ 7346/13 Тираж 1160 Подписное

Филиал ППП "Патент", г.ужгород,, ул. Проектная, 4