Способ изготовления металлической профильной детали сваркой давлением

Иллюстрации

Показать всеРеферат

l

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик ои770698

/ .т / (61) Дополнительное к авт. сеид-ву (22) Заявлено11. 04. 78 (21) 2620269/25-27 с присоединением заявки N9 (23) Приоритет (51)М. Кл.

В 23 К 20/00

Государственный комитет

СССР по делам изобретений и открытий

Опубликовано 15,1080 ° Бюллетень. М 38 (53) УДК 621. 791.

° 66(088.8) Дата опубликования описания17. 10 ° 80 (72) Авторы изобретения

Б. С. Крылов и C . P. Карелин (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ

ПРОФИЛЬНОЙ ДЕТАЛИ СВАРКОЙ ДАВЛЕНИЕМ

Изобретение относится к обработке металлов давлением, в частности к изготовлению металлической профильной детали сваркой давлением, и может быть использовано для изготовления

Х-образных, тавровых двутавровых и с заданным размерным соотношением элементов профиля.

Известен способ изготовления элемента теплообменника, при котором между заготовками основного материала на участках, не подлежащих сварке, располагают шаблон из материала, препятствующего сварке основных заготовок, производят сварку давлением, 15 после чего заготовке придают требуемую форму Г11.

Однако этим способом невозможно получить профильные детали.

Наиболее близким к описываемому 20 изобретению по технической сущности и достигаемому результату является способ изготовления металлической профильной детали сваркой давлением, при котором между заготовками детали на участках, не подлежащих сварке, располагают металлический наполнитель из материала с коэффициентом термического расширения, отличным от коэффициента термического расширения материала заготовок, наполнитель после сварки удаляют,а детали придают требуемую форму (2).

Недостаток способа заключается в трудоемкости удаления наполнителя,а также в ограниченной номенклатуре изготовляемых профильных деталей. цель изобретения — упрощение удаления наполнителя, а также расширение номенклатуры изготовляемых профильных деталей.

Это достигается тем, что в предлагаемом способе, наружные кромки наполнителя совмещают с кромками свариваемых заготовок, между внутренними кромками наполнителя устанавливают прокладки из материала детали, а пе ред удалением наполнителя производят термодиффузионную обработку для образования хрупкого слоя, причем используют наполнитель с коэффициентОм термического расширения, в 1,1-2,0 раза отличающимся от коэффициента термического расширения материала заготовок детали,й образующий с ним при нагреве интерметаллиды.

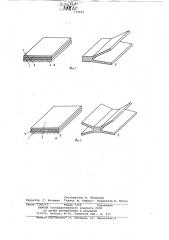

На.фиг. 1 показана схема осуществления предлагаемого способа;на фиг.2полученная профильная деталь, поперечный разрез.

770698

Способ осуществляют следующим образом.

Между заготовками 1(фиг..1)детали на участках, не подлежащих сварке, располагают металлический наполнитель

2 из материала с коэффициентом термического расширения, в 1,1-2,0 раза отличающимся от коэффициента термического расширения материала заготовок 1, и образующий с ним при нагреве интерметаллиды, причем наружные кромки наполнителя совмещают с кромками свариваемых заготовок, между внутренними кромками наполнителя устанавливают прокладки 3 из материала детали и.производят сварку давлением.

После сварки заготовку подвергают . 15 термодиффузионной обработке для образования интерметаллидов в зоне контакта наполнителя .с материалом заготовок и прокладок. Затем наполнитель удаляют механическим путем, а освобо- 2О дившиеся части заготовок отгибают с целью придания детали требуемой формы(фиг.2).

Нередко при этом,особенно в случае отгибки на значительный угол элементов из высокопрочного материала, в местах гиба наблюдается появление трещин из-за оставшегося на поверхности,. соприкасавшейся с наполните- лем, хрупкого слоя интерметаллидОв.

Для избежания образования трещин этот ЗО слой необходимо удалять, например, кратковременным травлением в кислотном растворе.

Благодаря тому, что используют наполнитель с коэффициентом термического расширения, в 1,1-2,0 раза отличающимся от. коэффициента термического расширения материала заготовок, образующий при повышенной температу- 40 ре в месте их контакта интерметаллиды, на границе раздела между разнородными материалами в процессе охлаждения при термодиффузионной обработке заготовки возникают значитель- 45 ные термические напряжения, облегчающие механическое отделение наполнителя от основного материала по хрупкой(из-за образования металлидов) диффузионной зоне. Если различие в 5р величине коэффициента термического расширения между соединенными сваркой давлением материалами менее чем

1,1 раза, то возникающие при теплосмене на их границе напряжения сравнительно не высоки и практически не облегчают операцию механического разделения основы и наполнителя. С другой стороны, при различии в значениях коэффициента термического расширения более чем в 2 раза, образую- 60 щиеся термические напряжения могут привести или к преждевременному отрыву наполнителя от заготовок детали или к. короблению (ис..ажению) геометрии заготовки. 65

Напряжения в переходной зоне мО гут быть дополнительно повышены резким охлаждением, например в воде,от температуры, при которой осуществляют выдержку при термодиффузионной обработке, или близкой к ней по величине, за счет различия в значении коэффициента теплопроводности материалов основы и .наполнителя, Если термодиффузионную обработку осуществляют в вакууме или инертной атмосфере(легкоокисляюцие материалы, например,титановые сплавы),когда резкое охлаждение технологически затруднено или неосуществимо, то дополнительные напряжения можно создать путем специального кратковременного нагрева и последующего быстрого охлаждения.

Примеры осуществления способа.

Пример 1. Свариваемый пакет собирали с помощью точечной сварки из двух листов размерами 1,5х40х200мм титанового сплава марки ОТ4, между которыми по всей площади располагали прокладку размерами 1,5х10х200 из того же сплава и наполнитель в виде листа размерами 1,5х30х200 мм из стали марки Ст 3, отличающейся от титанового сплава по величине коэффициента термического расширения в

1,6 раза.

Сварку осуцествляли на вакуумном прокатном стане при температуре

900 С с обжатием 35В. Далее загоТовку разрезали на 2 части в гоперечном направлении и подвергали термодиффузионной обработке в вакууме по режиму: температура 800 С, продолжительность выдержки 2 ч, охлаждение с печью, остаточное давление рабочей атмосферы 5 ° 10 торр. Затем наполнитель удаляли путем механического отрыва от основного материала, а освободившиеся от наполнителя части заготовки отогнули в противоположные стороны на угол ЗОО. При этом вторую часть заготовки предварительно подвергали травлению в кислотном растворе, включаю-. щем смесь азотной и плавиковой кислот, для снятия поверхностного слоя толщиной 25 мкм. В процессе отгибки первой части заготовки обнаружили появление отдельных трещин в местах максимальной деформации, у второй части образования трещин не наблюдалось. В результате изготовили Ч-образную профильную деталь с равнотолщинными отогнутыми участками.

Пример 2. Сваривали пакет., состоящий из двух листов размерами

1,6х80х300мм высокопрочного титанового сплава марки ВТ6С, между которыми располагали прокладку размерами 2,8х

«30х300мм из этого же сплава и по обе стороны от нее — наполнитель в виде листа размерами 2,8х25х300мм из стали марки Ст 3, отличающейся от сплава

ВТбС по величине коэффициента термического расширения в 1,45 раза. Свар770698 ку осуществляли на вакуумном прокат ном стане при температуре 900 >С с обжатием 23%. Далее заготовку разрезали поперек на три части. Вторую и третью из них подвергали термодиффуэионной обработке в вакууме по режиму: температура 750 С, продолжительность выдержки 1ч, остаточное давление

5 ° 10 4торр, охлаждение второй части производили в печи, а третьей — в воде после предварительной разгерметизации рабочего пространства. Удалихь наполнитель у первой части заготовки механическим путем не удалост из-за высокой прочности сцеп. ления между сваренными прокаткой разнородными составляющими листовой за- 15 готовки вследствие отсутствия хрупкой зоны на их границе. у второй части наполнитель был отделен от основы с большими трудностями, причем в отдельных участках наблюдались над- 20 рывы у элементов их основного материала. И только у третьей части заготовки стальной наполнитель был извлечен механически без каких-либо технологических осложнений. В данном 2 случае недостаточно хрупкая эона (из-за малой продо.»кительности выдержки при термодиффузионном отжиге) была дополнительно ослаблена возникшими при быстром охлаждении на границе между разнорбдными материалами термическими напряжениями. Освободившиеся от наполнителя участки заготовки отгибали в противоположные стороны на угол 30 вследствие чего получили Н-образную профильную деталь с равнотолщинными отогнутыми участкаПример 3. Свариваемый пакет собирали иэ двух листов размерами 1х х40х200мм и Зх40х200мм соответственно 40 высокопластичного никеля марки Hi, между которыми по всей площади располагали прокладку размерами 1,5х20х х200мм иэ того же материала и наполнитель в виде листа 1,5х20х200мм из 45 стали марки Ст З,отличающейся по величине коэффициента термического расширения в 1,2 раза. Сварку осуществляли на стане Дуо 350 при температуре 650оС с обжатием 45%. Далее gp листовую заготовку подвергали термодиффузионной обработке на воздухе при температуре 750 С и продолжительности выдержки 1ч с последующим охлаждением в воде. Затем наполнитель удаляли путем механического отрыва от основного металла, а.освободивщиеся от наполнителя участки заготовки отгибали в противоположные стороны на угол 90 .В результате изготовили тавровую профильную заготовку с разнотолщинными отогнутыми участками.

Использование описываемого изобретения пОзволит изготавливать из листовых заготовок профильные детали практически любой конфигурации иэ листовых материалов и тем самым повысить коэффициент использования металла и производительность труда.

Формула изобретения

Способ изготовления металлической профильной детали сваркой давлением, при котором между заготовками детали на участках,- не подлежащих сварке, располагают металлический наполнитель иэ материала с коэффициентом термического расширения, отличным от коэффициента термического расширения материала заготовок, наполнитель после сварки удаляют, детали придают требуемую форму, о т л и ч а ю— ,шийся тем;что, с целью упрощения удаления наполнителй, а также расширения номенклатуры профильных дета лей, наружные кромки наполнителя совмещают с кромками свариваемых заготовок, между внутренними кромками на- полнителя устанавливают прокладки из материала детали, а перед удалением наполнителя производят термодиффуэионную обработку для образования хрупкого слоя, причем используют наполнитель с коэффициентом термического расширения, в 1,1-2,0 раза отличающимся от коэффициента термического расширения материала заготовки,образующий с ним при нагреве интерметаллиды.

Источники информации, принятые во внимание при экспертизе

1. Патент США Р 3659326, кл. В 23 К 31/02, 1972.

2. Тыжнова Н. В. Диффузионная сварка(обзор зарубежной литературы за

1966-1970).М., ВИЛС, 1972, с. 27-35. ф ф.Я.. у!.

770698

Составитель В. Петросян

Редактор Г. Нечаева Техред М. Рейвес Корректор И. Муска

Заказ 7346 13 Тираж 1160 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент",г. Ужгород, ул. Проектная,4