Автоматическая линия для прессования деталей из пластмасс

Иллюстрации

Показать всеРеферат

С-А-Н И Е

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

<«««770816

-®

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свнд-ву (22) Заявлено 130978 (21) 2662508/23-05 (51)М. Кл.з с присоединением заявки Ио

В 29 С 3/00

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет

Опубликовано 1 10.80. Бюллетень ««9 g8

Дата опубликования описания 1510.80 (53) УДК 678 ° 057.9 (088. 8) (72) Авторы изобретения

А. М. Титов, С. Г. 3анемонец, В. А. Скачек и И. В. Сушкевич (71) Заявитель (54) АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРЕССОВАНИЯ

ДЕТАЛЕЙ ИЗ ПЛАСТМАСС

Изобретение относится к области переработки пластмасс, более конкретно к автоматическим линиям для .прессования деталей из пластмасс.

Известен пресс-автомат, содержащий пресс-форму, устройство для очистки пресс-формы, механизм для загрузки пресс-формы, механизм для разгрузки пресс-формы, установленные на столе пресса Я .

В известном пресс-автомате значительную часть технологического цикла механизм для загрузки и механизм для разгрузки пресс-формы простаива- 15 ют. Кроме того, для смены пресс-форкы, а также для проведения технического обслуживания и ремонта пресса необходим демонтаж механиэмов загруэкй и разгрузки пресс-формы, что ве- 2Q дет к увеличен.«ю времени, затрачиваемого на смену пресс-формы, на техническое обслуживание и ремонт пресса.

Наиболее близкой к изобретению является автоматическая линия для 25 прессования деталей из пластмасс, содержащая прессы с пресс-формами, устройство управления, бункера с доэаторами, механизм разгрузки и механизм загрузки пресс-форм j2) . 30

В известной автоматической линии каждый пресс оснащен собственными механизмами загрузки и разгрузки, которые приходится изготавливать по числу прессов, что ведет к большим материало- и трудозатратам. Кроме того, при вспомогательных операциях, например при смене пресс-форм, проведении технического обалуи<ивания и ремонта прессов, необходим демонтаж указанных механизов, что ведет к увеличению трудоемкости и времени, затрачиваемых на смену прессформ, на техниЧеское обслуживание и ремонт прессов.

Целью изобретения является снижение стоимости изготовления и эксплуатации автоматической линии путем сокращения количества вспомогательного оборудования.

Для достижения укаэанной цели в автоматической линии для прессования деталей из пластмасс, содержащей прессы с пресс-формами, устройство управления, бункера с дозаторами, механизм разгрузки и механизм загрузки пресс-форм, согласно изобретению, линия снабжена подвижной кареткой со смонтированным на ней с возмож770816 иостью осевого вертикального перемещения поворотным валом, на котором закреплены под углом друг к другу в горизонтальной плоскости механизм загрузки и механизм разгрузки, и направляющими для перемещения каретки, расположенными вдоль линии прессов.

Кроме того, каретка снабжена механизмом фиксации, выполненным в виде штока с роликом, а направляющие выполнены с призмами, взаимодействующими с роликом.

Такое выполнение линии позволяет испольэовать один механизм загрузки и механизм разгрузки для обслуживания всех прессов линии, что ведет к сокращению числа механизмов загрузки и разгрузки и к уменьшению стоимости изготовления и эксплуатации линии.

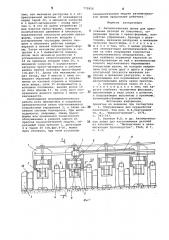

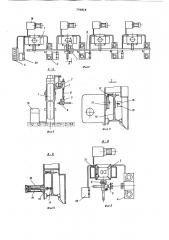

На фиг. 1 изображена автоматическая линия, общий вид, на фиг. 2 то же, вид в плане, на фиг. 3 разрез по A-А на фиг. 1; на фиг. 4 узел l на фиг. 3; на фиг. 5 — разрез по Б-Б на фиг. 2, на фиг. б разрез по В-В на фиг. 1, механизм загрузки и механизм разгрузки прессФорм в исходном положении, на фиг.7— то же в момент разгрузки пресс-фор.мы, на фиг. 8 — то >ке в момент загрузки пресс-формы, на фиг. 9 — разрез по Г-Г на фиг. 7.

Автоматическая линии для прессования деталей из пластмасс (см.фиг.1 и 2) содержит установленные в ряд прессы 1 с пресс-формами 2, устройство управления 3, бункера 4 с дозаторами, механизм загрузки 5 и меха. низм разгрузки б пресс-форм 2, выполненные, например, в виде пневмоцилиндров с захватными органами.

Линия снабжена подвижной кареткой

7 со смонтированным на ней с возможностью осевого перемещения поворотным валом 8, на котором закреплены под углом друг к другу в горизонтальной плоскости механизм загрузки

5 и механизм разгрузки б, и направляющими 9, 10 для перемещения каретки, расположенными вдоль линии прессов. Верхняя 9 и нижняя 10 направляющие закреплены к рамам прессов 1 выше эоны расположения пресс-форм. Каретка 7 перемещается по направляющим 9, 10 посредством зубчатого колеса 11 и рейки 12, кинематически связанной с нижней направляющей 10 (см.фиг.3,4). Код необходимой рабочей позиции у пресса 1 определяется кодовым датчиком 13, установленным на корпусе каретки 7 и взаимодействующим с кодовым лепестком 14, закрепленным на нижней направляющей

10 с воэможностью регулировки.

Каретка 7 снабжена механизмом фиксации, выполненным в виде подпру"жиненного штока 15 с роликом 16, а направляющие выполнены с призмами

17; взаимодействующими с роликом 16.

Шток 15 управляется пневмоцилиндром 18.

Каждый пресс 1 (Фиг.2) оснащен гидростанцией 19 и тарой 20, предназначенной для приема и складирования

5 готовых деталей, причем пресс 1.Д бункер 4 и тара:20 расположены в горизонтальной плоскости (см.фиг.б8) относительно друг друга так, что угол между продольной осью пресса

10 1 и продольной осью бункера 4 с доэатором, а также угол между продольной осью пресса 1 и продольной осью тары 20 равны величине углового смещения механизмов загрузки 5 и разгрузки б между собой. На столе каждого пресса 1 смонтировано устройство 21 для очистки пресс-формы 2, предназначенное для очистки и смазки рабочих камер верхней и нижней половин прессФормы после удаления из пресс-формы отпрессованной детали. В нижней IIoловине пресс-формы размещены толкатели 22, предназначенные для выталкивания отпрессованной детали из рабочей камеры нижней половины прессформы (см.фиг.9).

Автоматическая линия,для прессования деталей из пластмасс работает следующим образом.

Перед окончанием процесса прес39 сования на одном из прессов 1 каретка 7 по команде устройства управления 3 совершает транспортное перемещение к этому прессу. Лепесток 14 (см.фиг.4) входит в паз кодового дат35 чика 13, после чего каретка 7 останавливается. далее подается сжатый воздух в рабочую полость пневмоцилиндра 18 (см.фиг.5), ролик 16, установленный на штоке 15, взаимодействуя с рабочими поверхностями призмы 17, точно выводит каретку 7 в заданную позицию и жестко фиксирует ее. Затем происходит опускание вала 8 с механизмами разгрузки б и загрузки 5 в рабочую зону перед прессом 1 (см. фиг.б).

После окончания цикла прессования пресс-<9орМа 2 размыкается, верхняя половина ее поднимается вверх, толкатели 22 выталкивают отпрессованную деталь 23 из рабочей камеры пресс-формы (см.фиг.9). Механизмы разгрузки б и загрузки 5 выдвигаются вперед, при этом механизм разгрузки 6 захватывает отпрессованную деталь 23, а механизм загрузки 5 захватывает порцию пресс-материала, выданную на позицию захвата бункером

4 (см.фиг.7). Затем механизмы б и 5 совершают обратное движение в исход60 ное положение, вал 8 вместе с этими механизмами совершает поворот в направлении против хода часовой стрелки на угол, равный величине углового смещения механизмов загрузки б и разгрузки 5 между собой, таким обра770816

Формула изобретения

70 зом, что механизм разгрузки 6 с отпрессованной деталью 23 оказывается перед тарой 20, а механизм загрузки

6 с пресс-материалом — перед прессом 1. В это же время устройство 21 для очистки пресс-формы, совершая колебательное движение в плоскости, параллельной плоскости разъема прессформы, струей сжатого воздуха с распыленными частицами смазки очищает и смазывает рабочие камеры верхней и нижней половин пресс-формы. Затем механизмы разгрузки и загрузки 6 и 5 выдвигаются вперед, после чего механизм разгрузки 6 устанавливает отпрессованную деталь

23 на приемную позицию тары 20, а механизм загрузки 5 осуществляет загрузку пресс-материала в рабочую камеру нижней половины пресс-формы (см.фиг.8). Далее оба механизма отходят назад, вал 8 вместе с ними совершает обратный поворот в направлении по часовой стрелке и поднимается вверх, шток 15 возвращается в исходное положение, выводя ролик 16 иэ паза призмы 17. На этом цикл обслуживания данного пресса 1 линии заканчивается.

Необходимая последовательность работы всех механизмов и устройств автоматической линии обе".печивается устройством управления 3, а также наличием системы блокировок. При необходимости, например, смены прессформы или проведения технического обслуживания и ремонта одного из прессов технологический модуль, образуемый этим прессом 1, дозатором

4 и тарой 20 (см.фиг.6-8), может быть отключен, при этом остальные технологические модули автоматической линии продолжают работать. .

1.

5 с

Автоматическая линия для nðå ования деталей из пластмасс, соресдержащая прессы с пресс-формами, устройство управления, бункера с доваторами, механизм разгрузки и механизм

О щ а я с загрузки пресс-форм, о т л и ч а ю—

1 щ а я с я тем, что, с целью упрощения эксплуатации автоматической линии за счет сокращения количества вспомогательного оборудования, линия снабжена подвижной кареткой со смонтированным на ней с возможностью осевого вертикального перемещения поворотным валом, на котором закреплены под углом друг к другу в горизонтальной плоскости механизм загрузки и механизм разгрузки, и направляющими для перемещения каретки

Р расположенными вдоль линии прессов.

2. Автоматическая линия по п.1, отличающаяся тем, что ка25 ретка снабжена .механизмом фиксации

I выполненным в виде штока с роликом

I а направляющие выполнены с призмами

I взаимодействующими с роликом.

Источники информации, принятые во внимание при экспертизе

30 1. Оборудование для переработки пластмасс. Под ред. B.К.Завгороднего. М., "Машиностроение", 1976, с. 342-34 3.

2. Беляков Ф.Б. и др-. Автоматичес35 кая линия для изготовления деталей из пластмасс. — "Механизация и автоматизация производства", 1968, 9 7, с. 1-3.

770816 фиг.7

Составитель А.Панкратов

Техред С. Мигунова Корректор Н.Григорук

Редактор Е.Корина

Филиал ППЛ "Патент", г. ужгород, ул. Проектная, 4

Заказ 736?/19 Тираж 735 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, K-35, Раув окая наб., д. 4/5